1. 芯片简介

基于不同的操控机理,使用微流控芯片操控微流体的主要方法有:电泳、介电泳、电渗、光镊与磁力驱动(EWOD)等。

但这些方法都存在一些局限性,例如器件结构复杂,生物相容性低等。

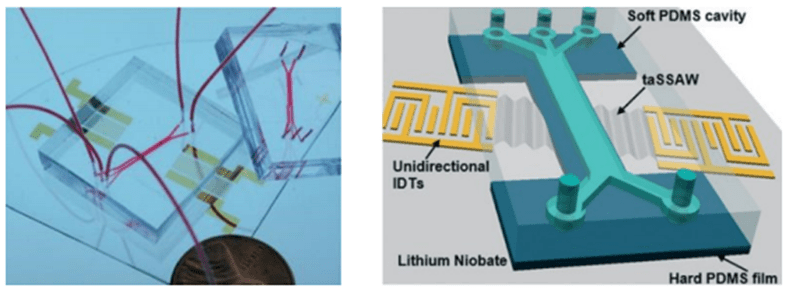

声表面波(SAW)技术的出现,在微流控领域引起了广泛关注,声表面波微流控技术的基本原理是,以压电材料铌酸锂(LiNbO3)作为基底,在其表面沉积一对叉指电极,在电极上施加射频信号,产生沿压电基底表面传播的声波。

利用表面声波产生的声辐射力,可用来控制微液体或微颗粒,用以分离、提取或富集特定的样本进行高效检测。

其器件结构示意图如下图所示。

2. 铌酸锂材料

铌酸锂是一种铁电晶体,具有已知最高的居里温度(约1210℃)。

作为备受研究者青睐的光学材料,铌酸锂晶体有两个方面的特点:

一是具有非常多的光学效应,包括压电效应、电光效应、非线性光学效应、光折变效应、热释电效应、热电效应、光弹效应、声光效应等;

二是铌酸锂晶体性能可以被大范围的调控,这是由于铌酸锂晶体的晶格结构决定的,且在铌酸锂晶体中存在非常多的缺陷结构,因此可以通过改变铌酸锂晶体组分,使用其他元素进行惨杂以及调整铌酸锂晶体中元素的价态来非常方便且大范围的调控其性能。

本芯片使用128°Y切铌酸锂,因其高机电耦合系数和优异的声表面波特性,适合驱动微流控中的液体操作。

3. 芯片设计图

4. 电极设计

a) 材料选择

因铬可以提高金与铌酸锂的附着力,金具有优异的导电性和抗腐蚀性,所以采用铬金双层结构,铬厚度通常为10nm,金厚度通常为100nm。

b) 叉指电极结构

波长公式:λ=v/f,v为声表面波速度(~3488m/s,128°Y切铌酸锂),电极宽度和间距通常设计为λ/4

工作频率100MHz,波长λ=34.88μm,电极宽度和间距8.72μm,电极对数30对,孔径100μm。

5. 加工工艺流程简述

1) 铌酸锂基底清洗

确保表面无污染,提高附着力

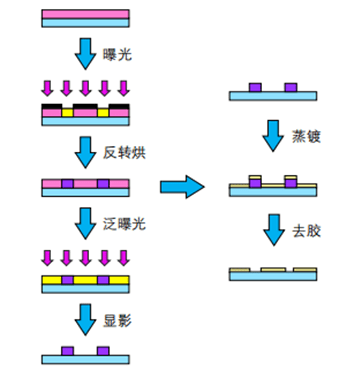

2) 叉指电极制作

光刻胶涂覆,经曝光、显影、金属沉积及剥离,制得叉指电极。

3) PDMS流道制作

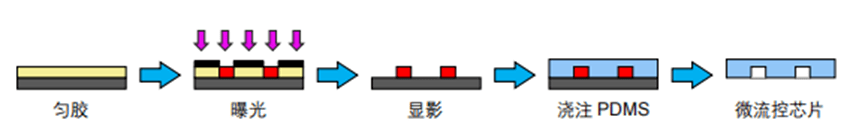

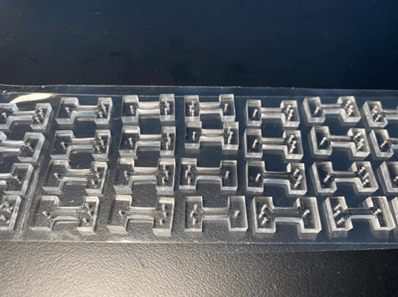

选用 SU-8 模具来制造成型 PDMS 微流控芯片,整个制造流程图如上图所示,主要包括匀胶、曝光、显影、浇注与加热固化等标准化工艺。在曝光前后进行烘烤可以促进交联反应的进行。

4) PDMS 与铌酸锂基底表面改性

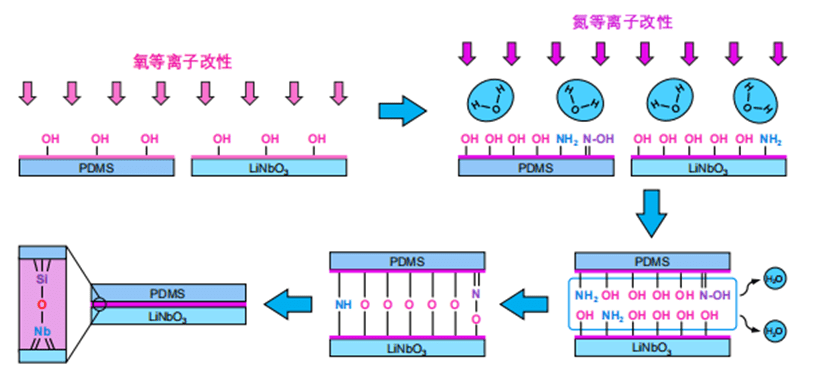

等离子改性会使材料表面性质发生改变,该过程会极大地改善润湿性,使材料表面变得极其亲水,促进水分子在表面的吸附及浸润。

得益于等离子激发引入的活性化学基团,PDMS 与铌酸锂表面被活化,但并不会因为粒子冲刷或基团反应而被刻蚀。

当改性完毕后,两材料相互接触,键合界面处的活性基团相互会发生反应,形成共价键,实现分子层面的连接。

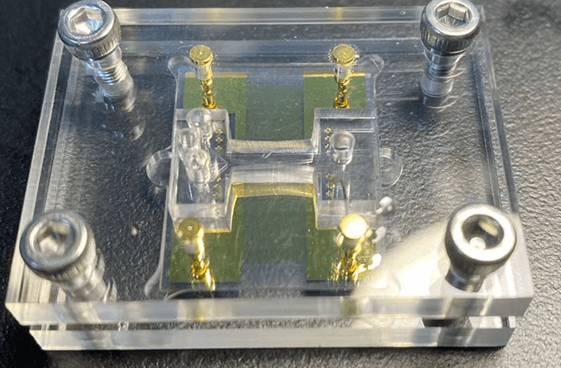

5) 组装

显微镜下对准PDMS与IDT,按压键合,烘烤;使用网络分析仪对IDT进行性能测试;合格后使用环氧树脂封装芯片边缘,连接外部电路和流体控制系统。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1