1. 液滴生成

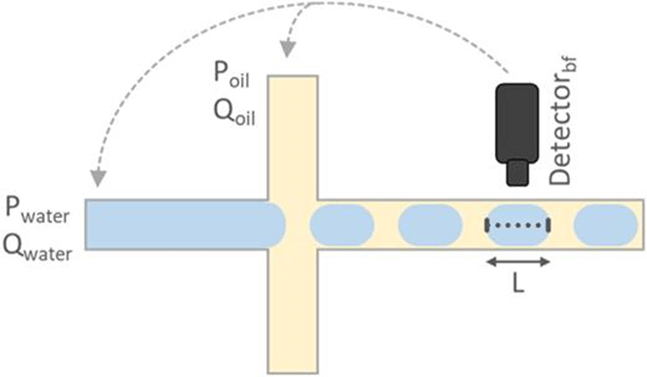

所有液滴微流体系统的主要步骤是液滴生成,在生成过程中,通常采用被动方法生成w/o乳液。

直径从几微米到几百微米(相当于fl到nl体积)的液滴每秒可生成几百到上万个,生成量通常与液滴大小成反比。

液滴生成过程中需要考虑的关键因素有:(1)所需的液滴大小,这受到微流体几何形状的影响;(2)操作流速;(3)液体特性(界面张力和粘度)。

研究表明,基于压力泵和基于反馈系统的液滴生成过程中,液滴体积的变异系数(CV)几乎降低了10倍(从3.8%降至0.4%)。

2. 试剂添加

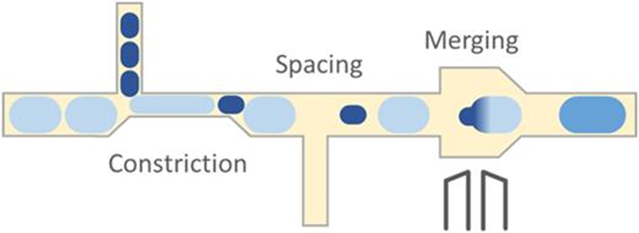

将试剂添加到w/o液滴中最常用的方法是液滴合并和微孔注射。

在液滴合并中,两个或两个以上的液滴序列(在芯片上形成或预先形成并重新引入)配对融合,融合在声场或电场等影响下主动发生,或在高达几千赫兹的流体动力作用下被动发生。

包括单液滴合并和组合液滴合并,但不同液滴序列之间的精确同步仍然是实现稳健的一对一液滴配对的关键挑战。

在111和200Hz的频率下,一对一配对效率达到99%以上,而未采用这种设计的系统的配对效率仅为95%。

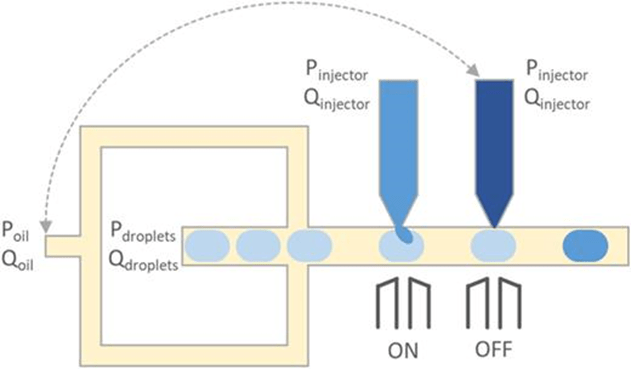

微孔注射是指通过侧通道中的加压液体添加试剂,在电场或声场等的影响下,侧通道中的液滴与主通道中通过的液滴融合,微孔注射的频率可达10千赫。

这种方法可采用单个注射器或多个串行注射器进行组合试剂添加。

下图是一种半自动化方法,可对多达三个串行皮米注射器进行流速和压力组合控制,使它们能够在无监督的情况下分别注入不同的体积和关闭注射。

3. 液滴分裂

液滴可以分裂成两个或多个大小相同或不同的子液滴。

可分为主动式和被动式,由于其简单性,大多数液滴分离系统都依赖于被动机制,利用标准的流动聚焦几何结构或特定通道几何结构(如分叉)与流体动力的组合等方法。

被动液滴分离系统,尤其是在精心设计微通道时,对实现稳健的自动化具有特别重要的意义,其运行速度可达几千赫兹。

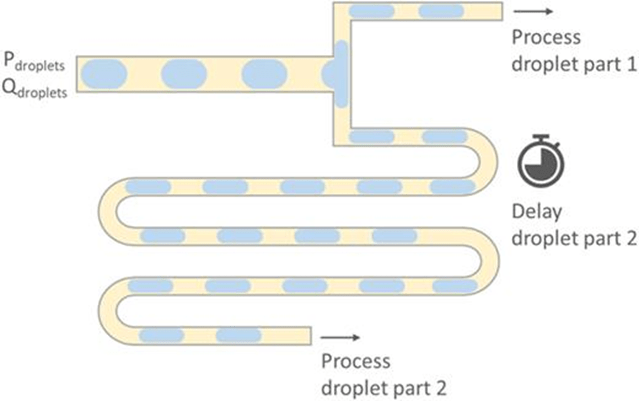

精确设计的延迟线可以将各种读数连接到单个母液滴,它可以在一个子液滴上实现读出,并在另一个子液滴上进行分拣,以便进行下游处理。

4. 液滴洗涤

液滴洗涤是一种尚未被充分开发的液滴操作方法,这主要是由于其固有的复杂性。

也就是说,液滴洗涤需要交替进行液滴分裂(在分裂过程中,相关内容被保留在其中一个子液滴中)和向含有相关内容的子液滴添加试剂(使用上述分裂和添加技术的组合)。

为了在分裂过程中将带有固定分子的细胞或微颗粒特异性地保留到特定的子液滴中,可以使用被动机械限制或主动力,如声泳、介电泳和磁力。

5. 液滴孵育

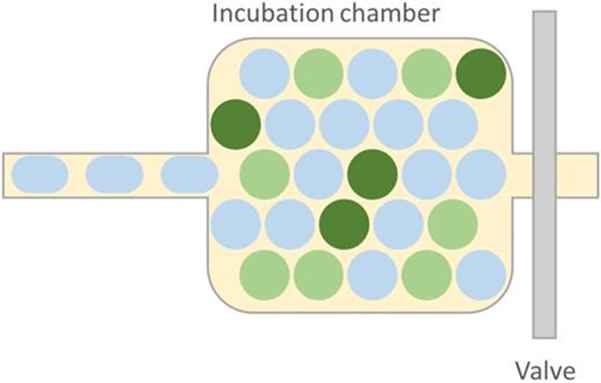

在某些应用中,液滴孵育对液滴内部发生(生物)化学反应至关重要。

在这种情况下,一些微流体系统采用了延迟线,即液滴保持连续流动的长而宽的通道。

巧妙的通道设计甚至可以保持液滴的先后顺序,从而实现每个液滴精确的已知孵育时间。

在处理大量液滴和延长孵育时间时,常用的方法是将液滴收集到微流控芯片外的储液器(如管道、试管和注射器)中。

经过必要的孵育期后,再将这些液滴重新导入另一个芯片进行进一步分析或操作。

6. 液滴分选

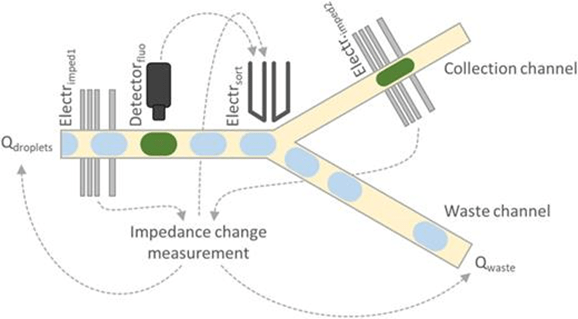

液滴分选是一种常用的富集液滴群的操作方法,其基础是使用被动或主动方法将液滴分选到不同的出口。

被动方法依靠(1)流体动力,根据液滴的大小或粘弹性能进行分选;或(2)界面相互作用,根据界面张力进行分选。

主动法主要使用基于气动、声学和介电泳(DEP)的致动装置,可以与多种计数方法集成,从而实现按需控制。

为了实现液滴分拣的自动化并提高其稳健性,研究人员设计出了如下结构,它基于一个封闭的反馈系统,在分拣交界处前后测量通道中的阻抗,以获得经过的液滴的信息(即间距、液滴宽度和轨迹)。

有了这些信息,就可以通过调整影响电驱动和流体流动的不同参数,实时优化分拣效率和吞吐量,最终将误报率降低近17倍。

7. 液滴分配

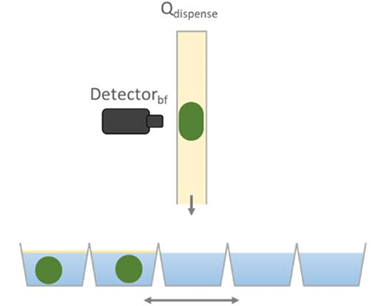

虽然液滴通常是在试管中批量分配后回收的,但某些应用,包括特定的单细胞研究,需要在单液滴水平收集液滴。

这一领域的发展刚刚起步,需要在以下两个方面进行精确协调:(1)液滴释放,这主要是基于光学检测;(2)基质位置,这通常是通过对机械平台进行编程来实现的。

目前开发的一种工作流程可以实现液滴分拣,在芯片上的收集室中收集分拣好的液滴,然后进行单液滴成像,并利用基于压力的喷射将液滴分配到96孔板中,速度为1Hz,准确率超过99%。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1