1. 制备脂基纳米粒子的常规方法

脂质纳米粒子的形成是一个自组装过程,其最终形态由热力学状态、脂质间相互作用力和分子几何形状共同决定。

生产脂质纳米粒子的常规方法可根据控制自组装动力学的物理机制进行分类,其中使用最广泛的是基于机械均质、溶剂稀释或去污剂去除的工艺。

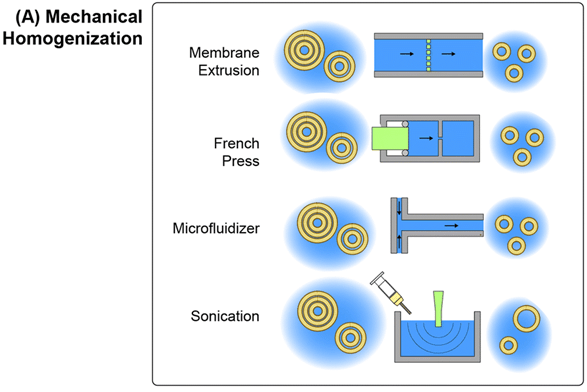

1) 机械均质

在机械匀浆的情况下,首先使用脂膜水合等技术制备大型多分散多纤毛膜囊泡 (MLV),然后将所得乳液置于高压梯度或剪切力下,使大型囊泡破裂,将疏水性膜核心暴露在水相中,并使所得碎片重新形成较小的单纤毛膜囊泡。

机械破坏的一个优点是最初的 MLV 溶液是水溶液,因此在制备过程中无需使用有机溶剂。

超声是一种常见的小容量脂质体合成机械技术,超声波能量可在脂质溶液中产生空化作用,导致高跨膜压力梯度,从而使多纤层囊泡破裂。

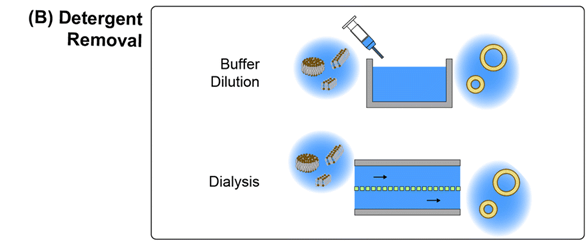

2) 除垢剂去除

基于除垢剂的去除方法首先使用除垢剂将脂质胶束结构稳定在水溶液中。

与机械破坏法一样,这种制备方法避免了在初始脂质溶液中使用溶剂。

由于除垢剂的水溶性高于脂质,在周围介质中去除或稀释除垢剂会导致胶束中的除垢剂浓度迅速降低,从而导致胶束失稳并转化为球形囊泡。

可以通过透析或用水性缓冲液快速稀释胶束来去除除垢剂。

除垢剂去除技术可以高通量运行,但与其他技术相比,往往会产生更大、更多分散的颗粒,部分原因是对初始胶束结构的大小和形态控制有限。

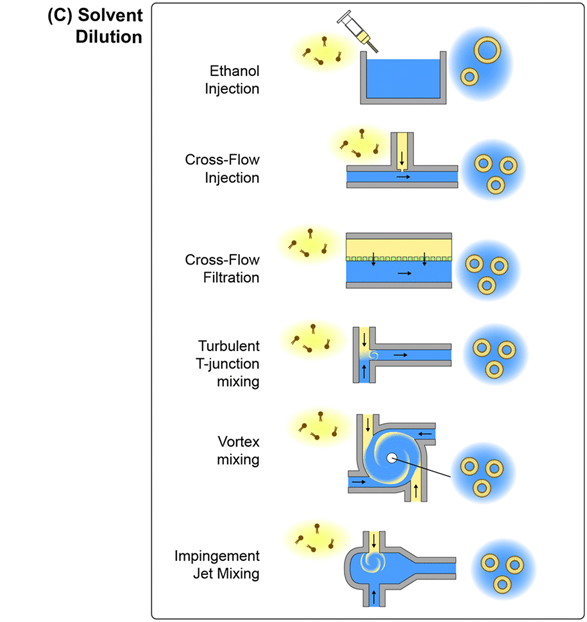

3) 溶剂稀释

与机械破坏和除垢剂去除不同,通过溶剂稀释形成脂质纳米粒子是使用分散在乙醇等水溶性有机溶剂中的脂质溶液。

溶剂稀释过程是一种闪速纳米沉淀法,在此过程中分子溶解度会迅速降低,从而促使颗粒从组成溶质中沉淀出来。

该技术首次用于脂基纳米粒子的生产时,需要将乙醇溶解的脂质注入水性缓冲液中,从而产生相对较大(>200 nm)且多分散的单酰胺囊泡。

为了改进对乙醇注射的尺寸控制,同时实现连续流纳米粒子生产,后来又开发了一种交叉流注射技术。

在这种方法中,溶解的脂质通过孔口注入缓冲液流,孔口尺寸、脂质注入压力和缓冲液流速的选择可提高混合动力学。

2. 基于微流控技术的脂质纳米粒子合成

用于脂基纳米粒子合成的微流控方法主要是通过溶剂稀释进行纳米沉淀。

在这些系统中,纳米粒子的自组装是由陡峭的空间和时间溶解度梯度驱动的,而陡峭的溶解度梯度是由微通道内的对流控制的快速混合诱导的,微通道的特征尺寸通常在几十到几百微米之间。

在这些系统中,混合是通过通道设计来实现的,这些通道设计通过优化扩散传输、平流传输或两种机制的结合来提高混合性能。

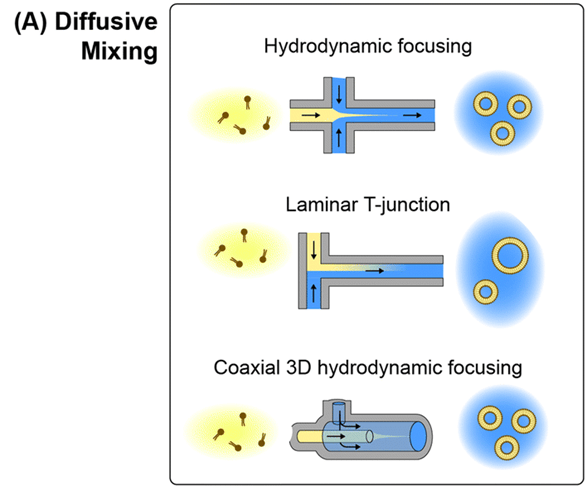

1) 微流体流体动力聚焦

用于脂基纳米粒子合成的第一种微流体技术是基于微流体流体动力聚焦(MHF)技术。

在这一过程中,溶解脂质的中心液流被一对外层水缓冲液流包裹,这对缓冲液流可将溶剂流聚焦成狭窄的片状。

层流混合区内溶剂、水和脂质的扩散长度尺度减小,导致溶解度梯度增大,缩短了中间脂质片段生长的时间尺度,从而限制了所得囊泡的大小。

与传统的均质化技术相比,MHF 工艺只需通过一次连续流混合区,就能得到多分散性较低的单纤毛脂质纳米粒子。

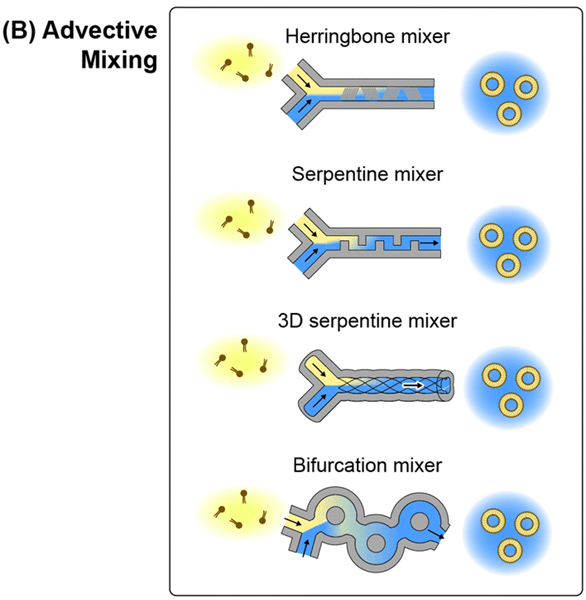

2) 微流体混沌平流

为了克服层流 T 型交界混合器混合速度慢的问题,人们探索了各种能够操纵混合通道内流线的微通道设计,以通过混沌平流诱导快速混合。

在混沌平流过程中,低雷诺数流动中的混合是通过合并流体域的拉伸和折叠形成条纹,从而促进跨域边界的快速扩散。

为此采用的水道几何形状包括周期性转弯、凹槽、障碍物或分叉流道,这些都会破坏线性流线。

虽然平流和扩散都有助于这些系统中的混合,但混合速度主要取决于平流混合过程的增强。这类平台被称为微流控混沌平流(MCA)混合器。

与 MHF 设备一样,MCA 混合器的作用是将溶剂浓度稀释到脂质溶解极限以下,其速度快于脂质片段的特征生长速度。

其他 MCA 通道拓扑结构也被用于脂基纳米粒子的生产。

其中一种方法采用了周期性蛇形混合通道,即利用弯曲的通道来诱导流动中的次级混沌迪恩涡旋,这些涡旋随着曲率的每次变化而相互折叠。

这一概念已被应用于利用各种蛇形通道设计合成脂质体和 LNPs。

一种相关技术采用软光刻技术制造出三组相互缠绕的通道,使用手动扭转的螺纹来确定通道模具。

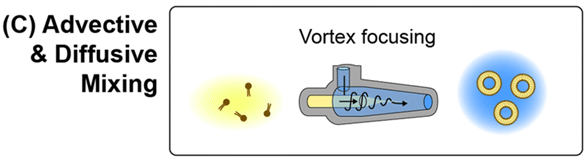

3) 流动聚焦和平流混合相结合

研究小组推出了一种涡流聚焦技术,将 MHF 和 MCA 组合在一个腔室中,以增强纳米粒子合成过程中的混合效果。

传统的涡旋混合器使用平面混合室在湍流涡旋流中生产纳米粒子,与之不同的是,涡旋聚焦技术是将溶解的脂质通过轴向入口注入锥形混合室,同时通过切向入口注入水缓冲液,以产生缓冲液的层流螺旋流动路径,包裹中心脂质流。

外层涡流将脂质溶液集中起来,以类似于 MHF 技术的方式减小径向扩散长度尺度,同时还将旋转动量传递给内层流动,导致界面条纹化,从而通过混沌平流加强混合。

与 MHF 相似,可通过调整流速比来控制脂质溶液的聚焦程度。

利用这种工艺,可以使用中性脂质混合物获得小至 27 纳米的 PEG 化脂质体,其 PDI 值低于 0.05。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1