惯性流分选技术是近年来出现的研究热点,其主要特征是可以依靠惯性作用来实现微通道中颗粒的聚焦流动,而无需施加其他外力。

该方法的装置简单,容易加工和制作,而且无需外加机械或电子部件,体积小,易于集成。

其次,惯性流聚焦需要较高流速才能实现,所以该方法处理通量高,并且无需对细胞进行标记,细胞的活力不会受到损害这些优点使得众多的研究者投入到惯性分选方法中。

惯性分选系统设计

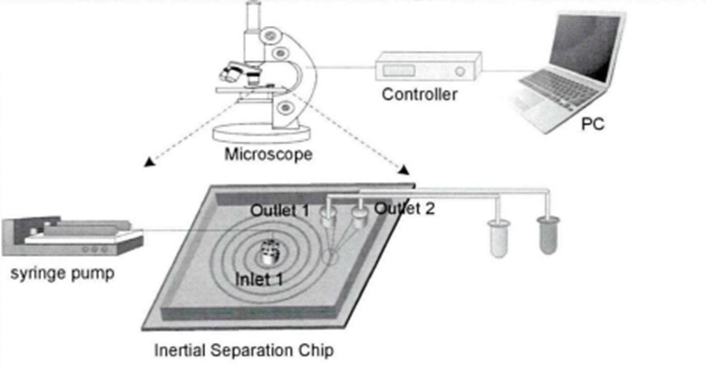

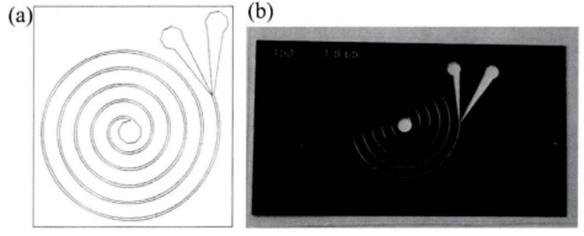

基于惯性技术设计了一个螺旋结构微流控惯性分选芯片,根据细胞几何特征进行高速惯性分选,整体结构如图2.1所示。

图2.1惯性分选系统结构图

惯性分选系统主要包含高速惯性分选芯片、样品驱动模块、显微镜观测模块以及计算机图像采集和处理模块这几部分。

PDMS芯片设计

(1)通道截面

参数通道截面参数对粒子的聚焦平衡位置有很大的影响,根据实验经验得知,对于矩形通道,要使微粒子在特定流速下实现聚焦的必要条件之一就是粒子的直径&与水力直径认之间需要满足ap/Dh>0.07。

此外,还要从通量,制作难度,粒子是否堵塞等方面综合考虑。本章分选的粒子最小的为小球藻,其粒径范围为3-5μm,采用的制作方法导致通道高度固定为38μm,所以设计通道宽度应为150μm。

(2)通道初始半径

通道初始半径的设计没有明确的准则,但是截面Dean流的强度和Dh/R是成正比的,即曲率半径及增大会导致截面Dean流的强度大幅减小,这将导致粒子聚焦所需的通道长度大幅增加,芯片的整体体积也将增大。

若初始半径过小则会导致入口衔接区域的键合强度不足,而导致漏液,所以应从实际情况综合考虑。本章通道初始半径设计成1mm。

(3)通道间距

通道间距对粒子聚焦的影响不大,主要考虑器件的键合强度和芯片整体尺寸。通道间距大芯片的整体尺寸会增大,通道间距过小会导致通道之间的键合强度不足,而使相邻通道间出现漏液而串流。本章通道间距设计为1250μm。

(4)通道长度

研究颗粒沿通道长度方向的聚焦过程以选择合适的通道长度并优化通道结构对芯片设非常重要。由于粒子的横向迁移是伴随着粒子流动进行的,为了让粒子在到达出口处能够达到完全聚焦,需要保证通道的长度足够满足粒子在达到出口区域时己经完成了所有的横向迁移过程(横向迁移最大为通道宽度)。

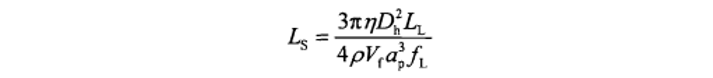

但目前尚未有明确的计算公式去计算弯通道中粒子聚焦所需的通道长度,己知弯通道中聚焦所需的通道长度小于直通道,所以可以通过借鉴直通道的计算方法来估算。直通道中聚焦长度LS可以由以下公式计算:

其中,Vf是主流动方向的最大流速,LL是粒子的横向迁移的距离,η为流体的粘滞系数,ρ为流体的密度,DH为通道的水力直径,ap为粒子直径。

其中LL取通道的宽度,fL取0.5,本章分选的最小粒子为小球藻,按照平均直径为4μm计算,按照普适流速100μL/min的情况下,所需的通道长度为13.75cm。

在本章设计的初始半径为1mm,相邻通道之间的间距为1250μm的情况下,5圈螺旋线的长度为14.4cm,所以5圈的螺旋结构能满足通道长度的需求。

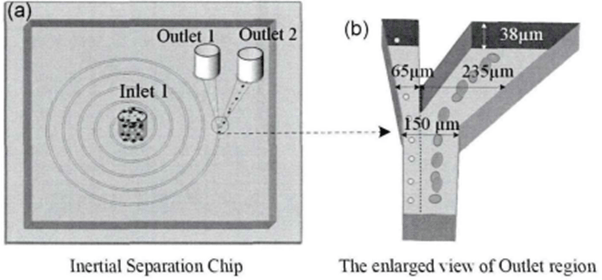

本文设计了一个5圈螺旋结构作为惯性分选芯片,如图2.2(a)所示,初始半径为1mm,通道的宽为150μm,高为38μm,通道间距为1250μm。

为了进一步放大分离距离,本章在出口处设计成一个渐宽的结构,如图2.2(b)所示,分叉处宽度为300μm,并根据多次实验设计内侧出口宽度为65μm,外侧出口宽度为235μm,其中中间的入口1为进液口,与精密注射泵相连,由注射泵控制藻细胞混合液的流入速度,外侧的两个出口为出液口,不同尺寸的细胞将分别从两个出口流出。

图2.2螺旋结构分选芯片设计图

(a)芯片结构图(b)出口位置尺寸

PDMS芯片制作

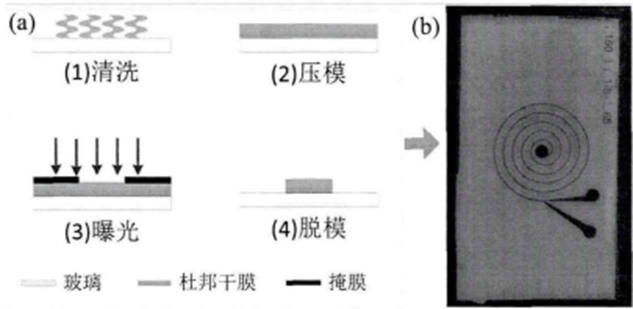

(1)掩模的制作

根据前面设计的通道尺寸使用AutoCAD设计软件将芯片的结构准确的绘制出来,打印成菲林掩模。图2.3表示制作好的分选芯片和掩模。

图2.3螺旋结构分选芯片和掩膜图

(a)螺旋结构分选芯片设计图(b)掩模实物图

(2)基底模具的制作

这里惯性分选芯片的基底采用的是干膜光刻技术,该方法制作简单,制作时间短,成本低。

干膜光刻适用于对制作精度要求不高的场合。由于该惯性分选芯片的微通道宽度为150μm,通道结构较简单,所以可以采用干膜光刻的方法来制作。

该方法相对于软光刻技术来说简单方便,但对于通道宽度较小的情况不适用,而且千膜的厚度固定(本章使用的厚度为38μm),更改通道的高度较为困难。浓度梯度芯片基底的制作过程如图2.3(a)所示,主要有四个步骤:

1)清洗:首先用丙酮、去离子水将玻璃片表面清洗干,然后用氮气吹干,避免落上灰尘。

2)压模:玻璃片清洗干净后,用压膜机将杜邦干膜在玻璃片上压匀,干膜与光刻胶的特性类似,经紫外线照射过的部分会固化在玻璃表面,而没有被照射的部分能被显影液洗掉。

本章使用的干膜厚度为38μm,为固态形式,无需进行旋涂、前后烘等操作,制作方便,成本低。

3)紫外曝光:将惯性分选芯片的掩模固定在压模后的玻璃片上,放置在曝光机下,将曝光机能量设置为40-100mj/cm2,曝光时间设置为8s。

4)脱模:曝光后,将曝光完成的玻璃片浸泡在lwt%的Na2CO3溶液中,同时晃动容器,加速杜邦干膜的脱落,浸泡时间大约为5mim当杜邦干膜完全脱落后,用去离子水冲洗玻璃片的表面,洗去残留的Na2CO3;溶液,然后用氮气吹干,为了进一步固化,需要在烤箱80°C烘烤30min。

这样芯片的通道图形就保留在了玻璃片上,如图2.3(b)为制作好的分选芯片基底实物图,可以作为模具制作PDMS通道。

图3.5 惯性分选芯片基底的制作图

(a)惯性分选芯片基底的制作过程(b)惯性分选基底照片

更多文章分享,请持续关注顶旭微控。

顶旭微控

顶旭(苏州)微控技术有限公司是一家专注于微流控领域的高科技企业,我们致力于为客户提供微流控芯片定制、表面修饰改性、微流控芯片加工设备、以及微流控仪器等全面的微流控解决方案。公司团队拥有丰富的经验和技术积累,持续将专业知识与创新思维相结合,为客户提供高品质的解决方案。我们将始终坚持以客户为中心,不断挑战自我,不断追求卓越,通过专业、创新和合作,为客户创造更大的价值,共同开创微流控领域的美好未来。

核心业务领域:

微流控芯片定制:提供多种材料的微流控芯片定制加工服务,包括PDMS、玻璃、塑料以及硅材料。根据客户的需求定制最合适的芯片材料,确保客户研究和应用顺利展开。

表面修饰:微提供多种表面修饰技术,帮助客户优化微流控芯片的液体流动性、分子吸附和细胞附着等特性,从而实现更精确的实验结果。

微流控芯片加工设备:提供丰富多样的微流控芯片加工设备,涵盖SU8模具加工、PDMS芯片加工和玻璃芯片加工。可以帮助客户在自己的实验室内进行微流控芯片的快速制作,从而提高实验效率和灵活性。

微流控仪器:提供微流控进样设备,包括恒压泵、蠕动泵和注射泵等,帮助客户精确控制流体和样本动态,提供全方位的技术支持,助客户从容迈向科技前沿。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1