确定性侧向位移(DLD)分选技术是一种基于粒子尺寸、形状、可变形性等的,高效、连续的分选方法,该方法是在微通道中设计一些特定形状的障碍物阵列,当流体在较低雷诺数下流过芯片时,流体中的颗粒与障碍物之间发生相互作用,不同几何特征的微粒受到的流体力不同,运动轨迹也不同,从而实现分选。

DLD分选原理

在DLD分选芯片中,微通道内可以设计不同形状的微柱,由于圆形微柱制作简单,分选效果稳定,所以本章采用圆形微柱结构。

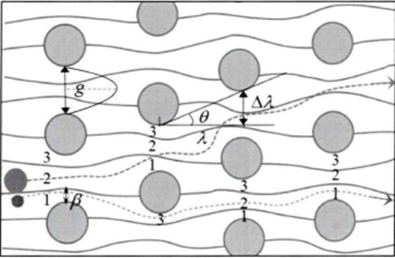

圆形微柱阵列如图1.1所示,图中的曲线表示流体流线,研究表明,当粒子的半径小于第一流线宽度β时,粒子将沿着原流线运动,当粒子半径大于第一流线宽度;

时由于细胞和微柱的作用将产生侧向偏移,所以第一流线宽度A是确定粒子运动轨迹的关键因素,习惯上用表示该临界Dc:

采用DLD方法分选特定粒子的关键就是要设计能产生合适Dc值的DLD芯片,为了计算Dc,用θ表示横向两个相邻微柱之间的偏移角度(如图2.1所示),λ表示这两个相邻微柱中心的距离。

▲λ表示这两个相邻微柱垂直方向的偏移量。定义行变换分数ε为两相邻微柱纵向偏移量和横向中心距离的比值。可以表示为:

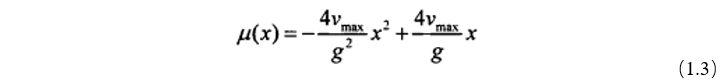

已知圆形微柱DLD芯片中流体的速度场是对称的,满足抛物线方程,用μ(x)表示微柱纵向间隔g与微柱间流速v的关系,流体在微柱边缘的速度为0,在两个微柱间的中心点速度最快,即速度抛物线会经过(0,0),(a,0),(g/2,Vmax)三个点,将其带入抛物线公式,则得到μ(x)与微柱间隔g、最大速度Vmax之间的关系为:

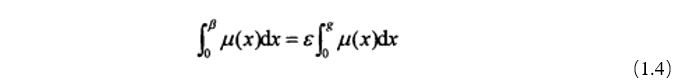

已知第一流线间的流体通量和微柱间隔g内总流体通量间的比值等于行变换分数ε,根据此关系对μ(x)进行积分,可以得到

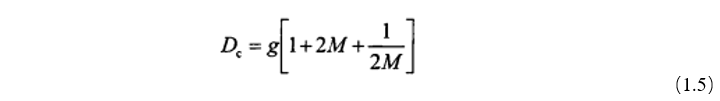

将公式(1,1),(1,3)代入公式(1,4)进行求解可得:

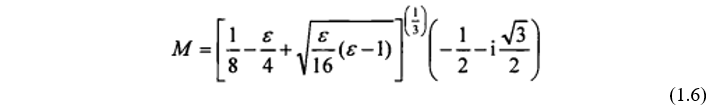

求解M得:

综上所述,粒子运动轨迹的关键量——临界值Dc的大小主要由微柱纵向间隔g和行变换分数ε决定。

图1.1DLD原理示意图

系统总体设计

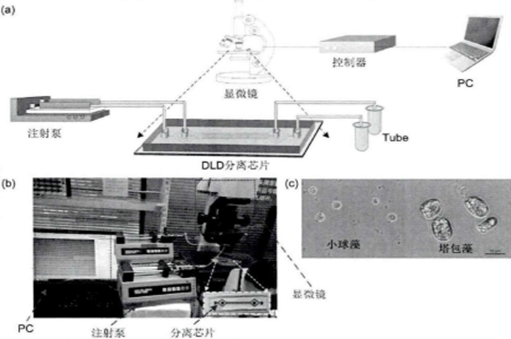

该系统是采用DLD微藻分选芯片根据尺寸将混合藻中不同种类的微藻分选出来,该系统主要由DLD微流控分选芯片,显微镜,注射泵组成,图1.2(b)为系统的实物照片。

分选芯片是整个系统的核心部件,根据DLD原理,尺寸大于临界值的细胞将发生确定性侧移从中央出口流出,尺寸小于临界值的细胞将沿原流线从外部出口流出,从而实现两种细胞的分离。

图1.2 DLD分选系统总体图

(a)系统总体设计图(b)系统实物图(c)微藻显微图片

微流控芯片设计

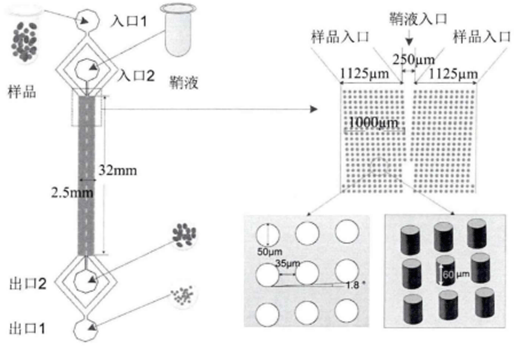

芯片结构如下图所示:

图1.3 芯片结构图

微流控芯片的制作

图形绘制

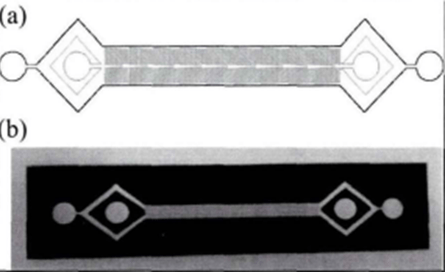

通过以上分析确定了分选芯片的各参数,接下来需要进行芯片的加工制作。首先采用CAD设计软件将芯片的结构准确的绘制出来,然后将该图形制作成掩模,掩模采用菲林材质制作而成,其作用是为了将芯片图形印到模具基底上。图1.4(a) 所示DLD分选芯片的设计图,图1.4(b)为芯片掩模图。

图1.4芯片设计与芯片掩膜

(a)芯片设计图 (b)掩模实物图

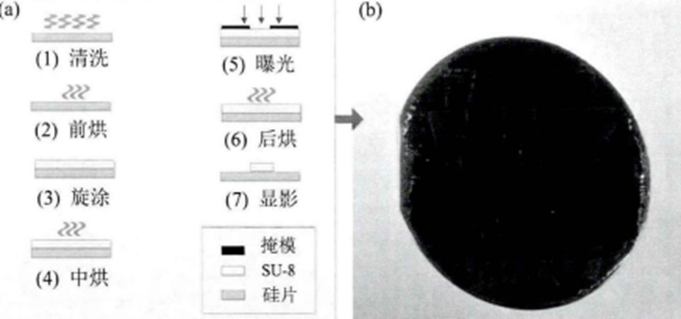

完成芯片掩模制作后,需要将掩模的图形打印到芯片基底模具上,本章中选用的是软光刻技术其优点是通道高度可调,可根据需求进行设计,基底使用的材质是硅片,使用的光刻胶为液态光刻胶,该光刻胶为负性光刻胶,该胶被紫外线照射过的部分将留在硅片上,没有照射过的部分可以被显影液冲洗掉。其制作过程如图1.5(5)所示,主要包括7个步骤:

图1.5 DLD分选芯片基底的制作图

(a)芯片基底的制作步骤(b)分选芯片基底实物图

1)清洗,首先使用丙酮和去离子水清洗硅片表面,再用氮气吹干。

2)前烘,前烘的作用是为了增强硅片的粘附性,使光刻胶和硅片表面更贴合。方法是将硅片放置在加热器上,65℃加热10min,95℃加热12min,然后在室温下冷却10min。整个过程需要在无尘的环境下进行,避免硅片上落上灰尘。

3)旋涂,根据所需制作通道的高度选择合适的光刻胶,以及设置旋涂机的转数。

4)中烘,为了增强光刻胶的粘附性,使其固化在硅片表面,需要进行烘烤。方法是将

涂满光刻胶的硅片放置在加热器上,95℃加热10min,然后在室温下静置冷却10min该步骤同样必须在清洁的环境下操作,避免落上灰尘。

5)曝光,将掩模摆放在硅片上,固定好,然后将硅片放置在曝光机下,调整好位置,

设置曝光机紫外线能量为250mj/cm2,设定曝光时间为15S。紫外线曝光过的光刻胶会固化在硅片表面,不会被显影液清洗掉,紫外线透过掩模的透明区域照射在硅片的光刻胶上,使透明区域固化,这样掩模上的图形即可被保留在硅片上。

6)后烘,后烘是为了增强光刻胶的曝光特性。方法是将紫外线曝光好的硅片放置在加热器上,65℃下加热1min,然后调整温度为95℃,加热5min后,静止在室温下冷却10min,这个步骤也要在清洁环境下进行,避免落上灰尘。

7)显影,将后烘完的芯片放置在显影液中浸泡6min。显影液会将没有被紫外线照射过的光刻胶洗掉,而被紫外线曝光过的通道图形则固化在硅片表面。显影完毕用丙酮及去

离子水交替冲洗干净后用氮气吹干,至此就完成了分选芯片基底的制作。图1.5(b)所示为制作好的分选芯片基底。

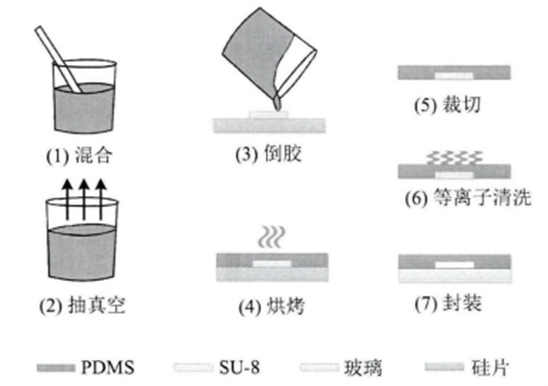

芯片的硅基基底模具制作完成后,需要进行芯片的制作与封装该分选芯片为两层结构,上层为聚二甲基娃氧焼(Polydimethylsiloxane)简称PDMS)层,下层为载玻片,PDMS具有很好的透光性,无毒,对细胞无伤害,是微流控芯片制作的常用材料。制作步骤如图1.6所示,主要包括7个步骤:

图1.6芯片的制作与封装过程

1)混合:取30g的PDMS加入3g的固化剂与之混合(10:1),使用玻璃棒搅拌均匀。

2)抽真空:将混合均匀的PDMS放置在真空烤箱中常温下放置lh,去除混合液体中的气泡。

3)倒胶:将前面做好的硅片模具清洁后用锡纸包裹,做成凹槽状。将真空去除气泡后的PDMS缓缓地倒在模具表面,注意不要出现气泡,倒入PDMS的厚度约为3mm。

4)烘烤:将倒好PDMS溶液的硅片放入烤箱中,80

°C烘烤2h。要保证水平放置,否则会出现厚度不均的情况。

5)裁切:将烘烤完固化的TOMS从硅片上小心的剥离,用薄膜包好后,将芯片裁剪成所需的大小,在进液槽和出液槽的位置用打孔器打孔。

6)等离子清洗:将裁切好并打完孔的芯片用氮气清洁干净,将芯片和载玻片都放入等离子清洗机中清洗lmin,等离子清洗的作用是增强芯片及载玻片表面的亲水性,从而使PDMS芯片和载玻片更紧密的贴合。

7)封装:将等离子清洗后的芯片和载玻片键合,轻轻挤压去除气泡,这样就完成了芯片的制作。

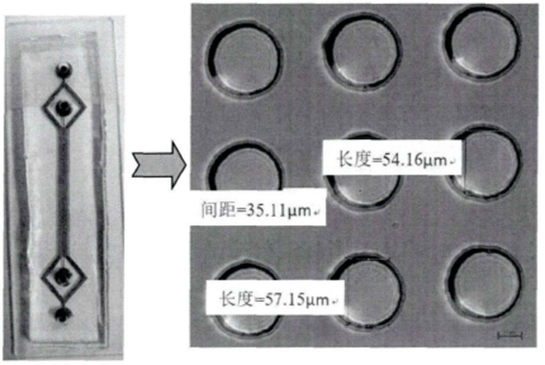

制作好的芯片如图1.7所示

图1.7 DLD分选芯片实物图及显微镜尺寸测量图

更多文章分享,请持续关注顶旭微控。

顶旭微控

顶旭(苏州)微控技术有限公司是一家专注于微流控领域的高科技企业,我们致力于为客户提供微流控芯片定制、表面修饰改性、微流控芯片加工设备、以及微流控仪器等全面的微流控解决方案。公司团队拥有丰富的经验和技术积累,持续将专业知识与创新思维相结合,为客户提供高品质的解决方案。我们将始终坚持以客户为中心,不断挑战自我,不断追求卓越,通过专业、创新和合作,为客户创造更大的价值,共同开创微流控领域的美好未来。

核心业务领域:

微流控芯片定制:提供多种材料的微流控芯片定制加工服务,包括PDMS、玻璃、塑料以及硅材料。根据客户的需求定制最合适的芯片材料,确保客户研究和应用顺利展开。

表面修饰: 微提供多种表面修饰技术,帮助客户优化微流控芯片的液体流动性、分子吸附和细胞附着等特性,从而实现更精确的实验结果。

微流控芯片加工设备: 提供丰富多样的微流控芯片加工设备,涵盖SU8模具加工、PDMS芯片加工和玻璃芯片加工。可以帮助客户在自己的实验室内进行微流控芯片的快速制作,从而提高实验效率和灵活性。

微流控仪器: 提供微流控进样设备,包括恒压泵、蠕动泵和注射泵等,帮助客户精确控制流体和样本动态,提供全方位的技术支持,助客户从容迈向科技前沿。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1