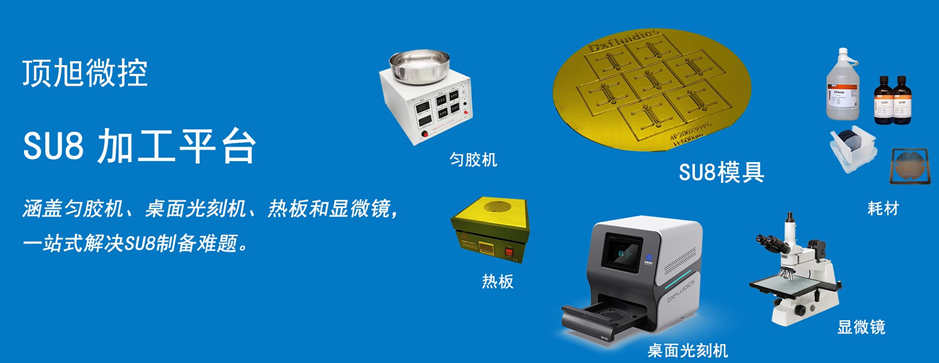

PDMS芯片加工平台旨在为PDMS芯片制备提供一套高效、全面的解决方案。

该平台集成了电子秤、PDMS芯片浇筑器、烘箱、PDMS芯片打孔器、PDMS芯片切割器、PDMS芯片对准器以及PDMS等离子键合机等PDMS芯片加工设备。电子秤确保PDMS材料的精确配比,为芯片制备提供了可靠的基础。

PDMS浇筑器以其专业的设计,使PDMS材料均匀浇筑于模具上,为芯片成型提供了支撑。

烘箱提供稳定的温度控制,确保PDMS材料的充分固化。

PDMS打孔器和切割器保证了精准的孔洞和结构制作,提供了更高的加工精度。

PDMS对准器则实现了多层结构的精确对准,增强了制作多层PDMS芯片的能力。

而等离子键合机则实现PDMS了的牢固粘合。

加工平台的紧凑设计使得普通实验室也可轻松部署,有助于客户快速实现芯片制备,为微流控技术的研究和应用提供了便捷而强大的支持。

2、平台组成

2.1 电子秤

- 量程:0.01~1000g

- 精度0.01g

- 方形托盘大小:16x18cm

2.2 脱泡器

- 材质:PC材料

- 隔板直径:230mm

- 优质硅胶O型密封圈可维持高真空

2.3 PDMS浇筑器

- 材质:铝合金

- 真空吸附硅片

- 规格:适合4寸及4寸以下SU8模具或纯硅模具浇筑

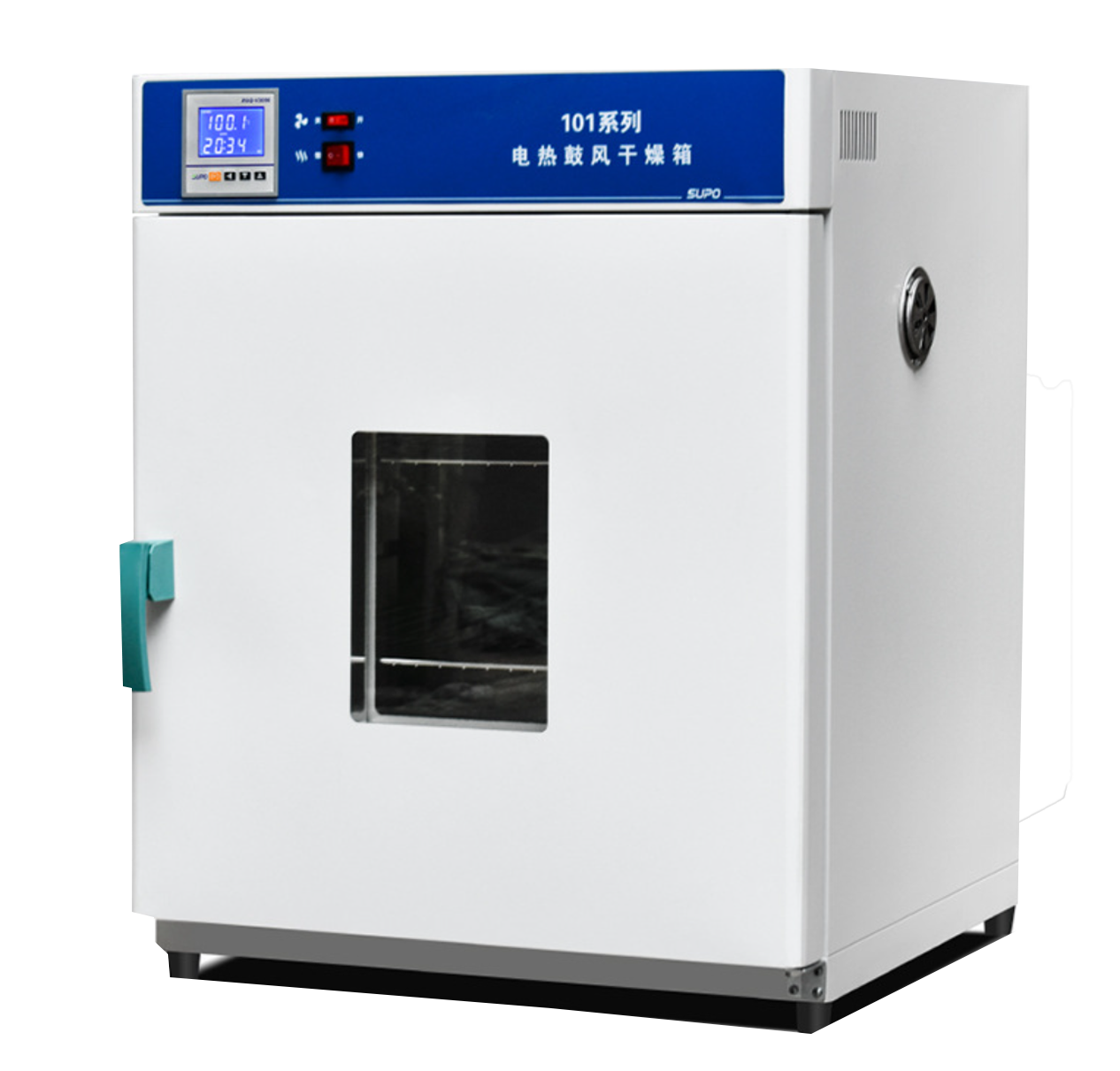

2.4 烘箱

- 温度范围:10℃~300℃

- 温度分辨率:0.1℃

- 温度波动:±0.2℃

- 内胆材料:不锈钢

- 内部尺寸:35x35x35cm(长x深x高)

- 外部尺寸:46x56x64cm(长x深x高)

- 电源:220V

- 功率:0.8KW

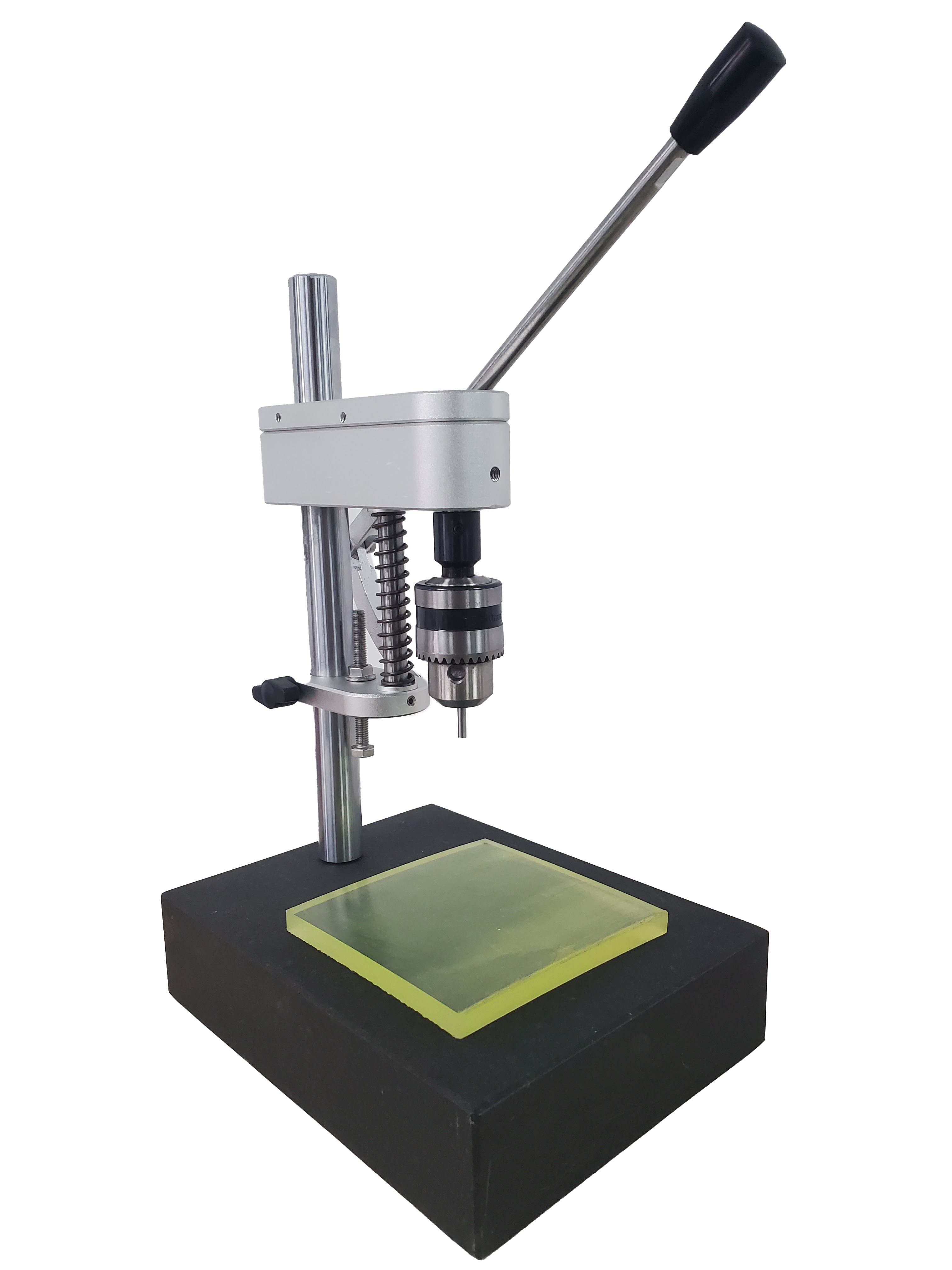

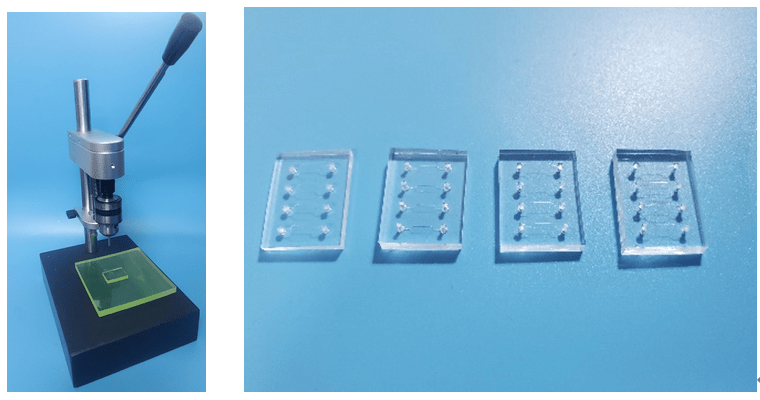

2.5 PDMS芯片打孔器介绍

PDMS芯片打孔器,借鉴了台钻的机械原理,并对核心结构进行了优化,使得该打孔设备在操作过程中表现更为稳定。它适用于制备各种软质微流控芯片(如PDMS芯片、硅胶芯片等)的进样孔。可通过限位螺栓调整所需孔深度(范围为0-20.0毫米),可更换不同内径针管(范围直径0.41-9.0毫米)控制进样孔尺寸。

针头规格

| 针头规格 | 内径 | 外径 | 针头规格 | 内径 | 外径 |

| 8G | 3.5mm | 4 mm | 16G | 1.2 mm | 1.6 mm |

| 10G | 3 mm | 3.5 mm | 17G | 1 mm | 1.5 mm |

| 11G | 2.5 mm | 3 mm | 18G | 0.85 mm | 1.3 mm |

| 12G | 2.3 mm | 2.8 mm | 19G | 0.7 mm | 1 mm |

| 13G | 2 mm | 2.4 mm | 20G | 0.6 mm | 0.9 mm |

| 14G | 1.6 mm | 2.1 mm | 21G | 0.51 mm | 0.8 mm |

| 15G | 1.4 mm | 1.8 mm | 22G | 0.41 mm | 0.7 mm |

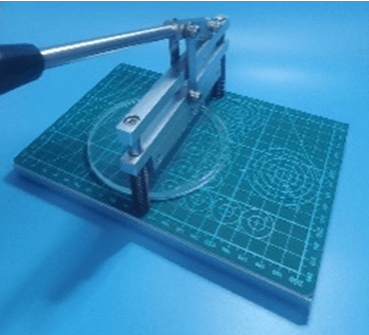

2.6 PDMS芯片切割器

PDMS芯片切割器,借鉴了手动切纸机的原理,专用于切割PDMS(聚二甲基硅氧烷)芯片,使得PDMS芯片的切割过程变得高效、精确、切面更加垂直光滑,确保了每个切割芯片的质量和一致性。采用的刀片规格为100x18x0.35mm(长x宽x厚)。

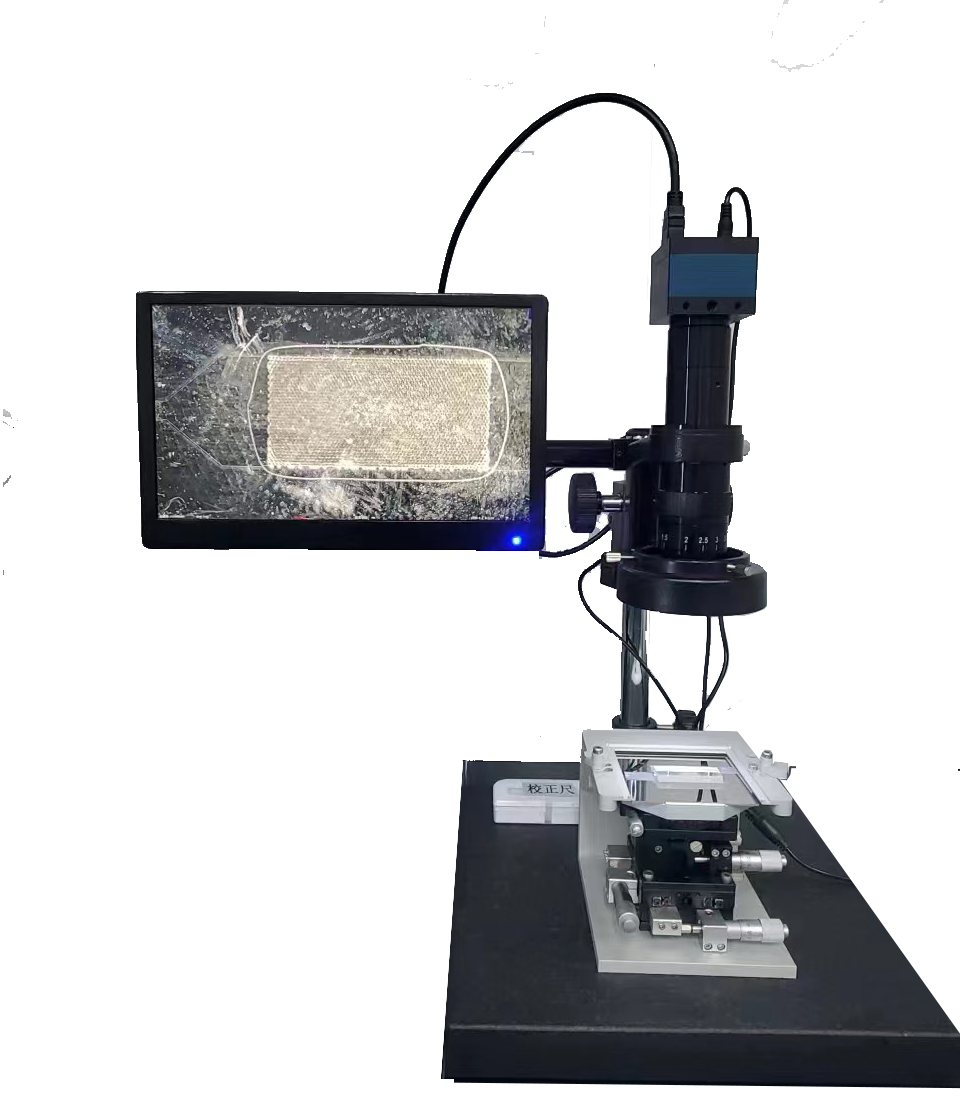

2.7 PDMS芯片对准平台

PDMS芯片对准平台,采用采用了机械位移平台,融合XYZ三轴位移和旋转功能,结合高度精密的显微镜和先进的CCD成像技术,实现对准过程中的精确控制和可视化。平台提供卓越的对准精度和稳定性,适合上下层都有结构的PDMS/PDMS,PDMS/玻璃,PDMS/硅芯片键合。

主要技术参数

设备型号:DZ-100

适合样品:PDMS/PDMS、PDMS\玻璃、PDMS\硅片

对准精度:±2um

显微镜参数:

总放大倍数:20 ~ 200X连续变倍

主物镜倍数:0.7 ~ 4.5X连续变倍

目镜倍数:0.5X

升降范围:270mm

中心范围:150mm

调焦范围:65mm

显示屏:13.3寸高清显示屏

相机参数:

输出分辨率:HDMI 1920x1080P

芯片尺寸:1/2.8”

支持功能:实时显示、拍照、录制、测量等

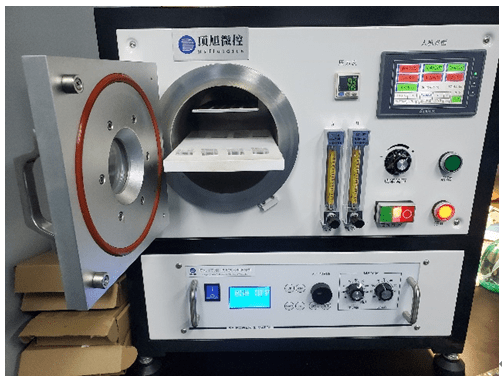

2.8 PDMS芯片键合

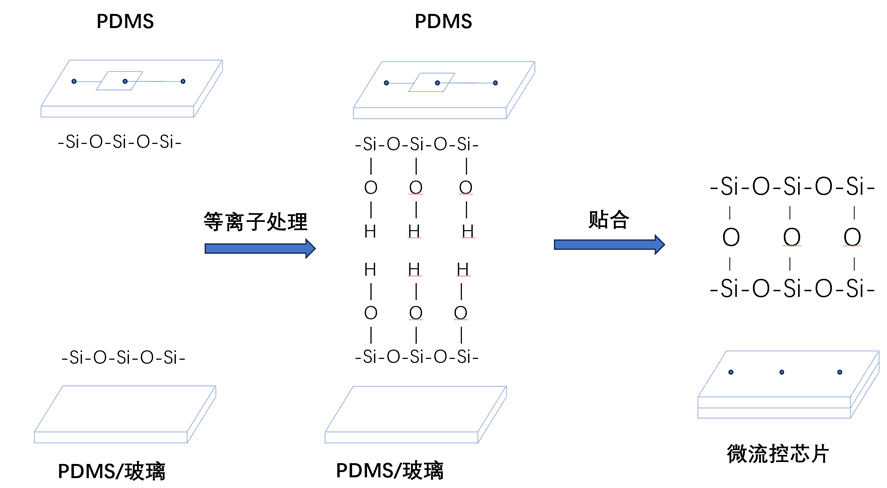

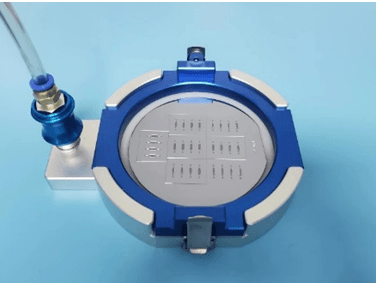

等离子键合机,用于将聚二甲基硅氧烷(PDMS)与自身或者其他材料(如玻璃、硅片)紧密粘合形成微通道。

PDMS芯片键合的工作原理是:

在真空状态下,空气或者氧气被高频电源发生器激发电离,形成等离子体,清除PDMS表面的有机物,使其暴漏在高活性的氧自由基和高能氧离子的气氛中,PDMS表面的碳氢化合物与其反应,形成硅醇(SiOH)基团,增加了PDMS表面的亲水性和润湿性。

将经过等离子体活化的PDMS与另外的PDMS或玻璃表面接触,在界面处,硅醇基团与其他表面上的硅醇基团或硅氧化物形成稳定且不可逆的Si-O-Si共价键,形成了密封且耐久的界面,完成PDMS的键合。

PDMS键合原理

- 腔体材质:石英

- 供电电源:AC220V

- 工作电流:整机工作电流不大于1.2A(不含真空泵)

- 射频电源功率:0-200W可调

- 射频频率:20.0MHz(偏移量小于0.2KHz)

- 特性阻抗:50欧姆,自动匹配

- 真 空 度:10pa-30Pa

- 气体路数:双路气体输入

- 气体流量:10~160ml/min(可调)

- 过程控制:PLC人机界面自动与手动方式

- 清洗时间:1-6000秒钟可调

- 功率大小:10%-100%可调

- 内腔尺寸:直径150mm×270mm

- 外形尺寸:600mmx500x480mm

- 重量:45Kg

- 真空泵:抽速4L/S

- 真空室温度:小于30°C

- 冷却方式:强制风冷

3. PDMS芯片制备流程

PDMS芯片制备流程如下:

一、PDMS预处理

1)使用一次性纸杯,用电子秤称取PDMS胶水,A胶和B胶质量比为10:1,用搅拌棒(或筷子)进行搅拌混合。

2)脱泡(真空除泡)

将混合好的PDMS胶水放入真空除泡器里,抽取真空,以去除混合物中的气泡,以备待用。

二、PDMS浇筑

1)将需要制备芯片的模具放置于在浇筑托盘里;

2)将脱泡后的PDMS缓慢浇筑到托盘内,厚度依据需求确认,静止10min;

三、PDMS固化

将浇筑托盘放置在烘箱中,进行热烘干,通常在70℃~ 80℃下烘干半小时,PDMS固化后取出。

四、PDMS分离

打开PDMS浇筑器两边搭扣,取下浇筑器上半部分,先整体取出固化后的PDMS和模具,在小心分离PDMS和模具。

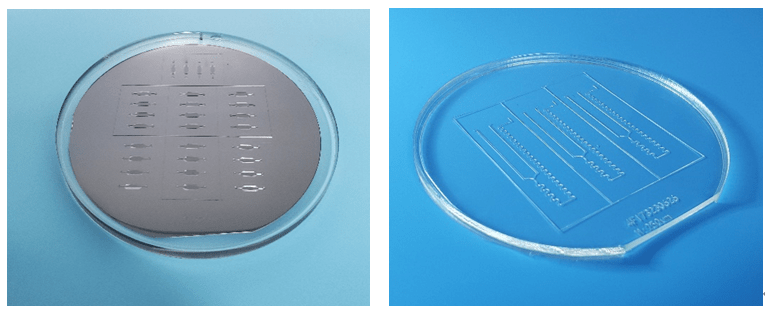

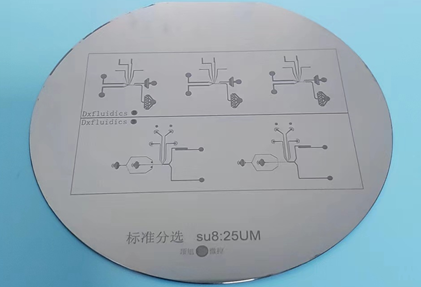

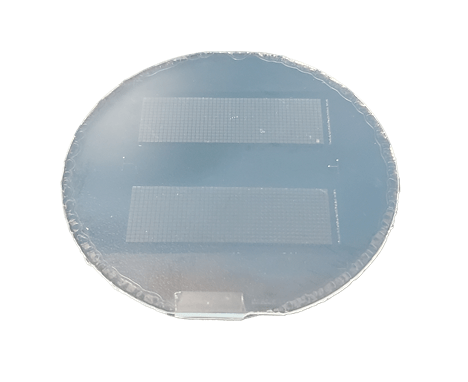

图1 SU8模具+PDMS 图2 分离后的PDMS

五、切割和孔穴制备

1)使用PDMS芯片切割器,根据需要切割PDMS芯片,制备所需尺寸芯片。

2)使用PDMS芯片打孔器,在芯片上制作所需的孔穴,用于流体进出口。

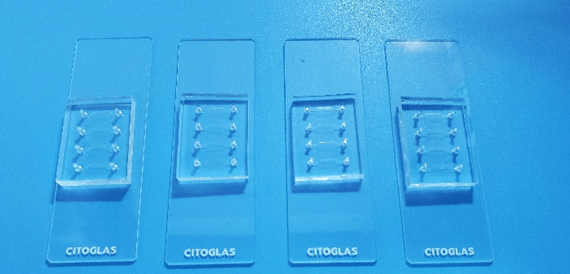

六、PDMS芯片键合

1)将制备好的PDMS芯片用胶带处理表面灰尘;

2)对玻璃基片进行清洗,确保表面干净无尘。

3)处理完成的PDMS芯片和玻璃放在托盘上,放入等离子体中进行表面处理。PDMS芯片如需进行上下层的结构对准,需事先使用对准平台处理进行预对准(但不要贴合),然后将完成的PDMS芯片从对准平台上连同托盘一起取出,放入等离子体中进行表面处理。

4)将处理好的PDMS芯片和玻璃迅速贴合,放入烘箱,85℃,30min,取出。如是需进行上下层对准的芯片,等离子处理完后,连同托盘在放置在对准平台上面,进行对准,对准后操作Z轴向上台式托盘,使上下两层PDMS贴合,连同托盘一起取下,放入烘箱,85℃,30min后取出,去除托盘,完成键合。

4.耗材

4.1 PDMS胶水

PDMS(聚二甲基硅氧烷)是一种广泛应用于微流体芯片制备的有机硅基高分子聚合物。PDMS材料以其卓越的透明度、柔韧性和生物相容性而备受青睐,成为微流芯片的理想选择。PDMS的关键特点包括::

1、光学透明度: PDMS具有出色的光学透明性,有助于实时成像和显微观察,尤其在微流控细胞培养室等应用中发挥重要作用。。

2、低成本且易于制造: PDMS 材料成本低,可以通过模塑法制备,键合可以将通过等离子体进行简单处理即可实现。

3、高分辨率和精细特性: PDMS 芯片通常是通过将液体预混物浇注在母模上制成的,PDMS固化后可以精确复刻模具结构,达到微米级别精度。

4、生物惰性: PDMS 是一种生物惰性材料,可在生物应用中保持中性,使其成为细胞培养基质的合适选择。

5、透气性: :PDMS是透气性材料,对氧气和二氧化碳的扩散性能良好,适合长期细胞培养。然而,这也可能导致疏水性小分子非特异性吸附到微流体通道中。

微流控芯片制备中,PDMS的两种主要型号是迈图RTV-615和Sylgard 184,它们的成分属于商业机密,但使用效果相差不大,因此选择合适的PDMS材料可根据具体应用需求而定。

4.2 PDMS芯片模具

制备PDMS芯片时,采用模塑法,选择合适的模具对于制备微结构芯片至关重要。在制备PDMS芯片的过程中,常用的模具包括SU-8模具、纯硅模具以及亚克力膜。这些模具在微结构制备中扮演着关键的角色,它们的选择和设计对最终芯片的性能和应用具有重要影响。

4.2.1 SU8模具

SU-8是一种高分辨率的负性光刻胶,拥有卓越的机械、介电、耐化学性和热性能,以及出色的生物相容性。SU-8制备的模具具备以下优势:

1、高分辨率和精度:SU-8是高分辨率的光刻胶,使用光刻工艺,可以制备复杂且精细的微通道几何形状,从而形成清晰的微流体结构。

2、强韧耐用:SU-8模具具备强韧性和耐久性,能够经受住反复使用、清洗和处理,不会明显退化,适合多次浇筑PDMS芯片。

SU-8模具,使用光刻工艺,可以在SU-8模板上制造线条宽度大于2微米,并且实现深宽比在1:1至2:1的结构。此外,借助多层光刻技术,还可以在SU-8模具上创建不同高度的微流道结构。

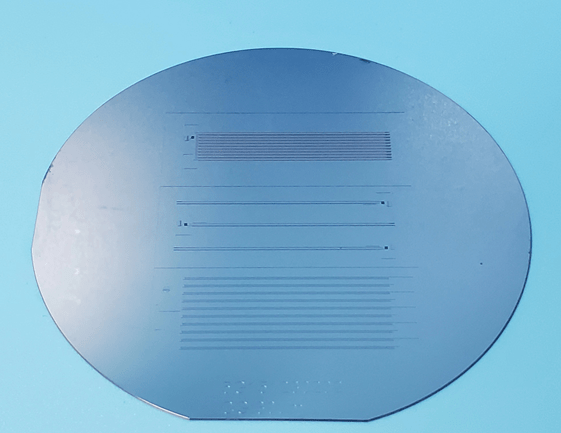

4.2.2 纯硅模具

纯硅模具是制备高深宽比微通道的理想选择,利用硅的干法刻蚀技术,可以轻松实现深宽比最高达25:1的微通道结构,而且线条宽度可控制在2微米以上,精度误差仅在±1微米范围内。

然而,硅表面通常具有强烈的亲水性,这可能导致PDMS芯片在脱模时黏附在硅表面,制造过程中的一大挑战。为解决这个问题,通常需要对硅表面进行疏水修饰,使硅表面变得疏水,确保PDMS芯片能够轻松从硅模具上脱离,而不受亲水性的干扰(具体疏水解决方案可咨询销售)。

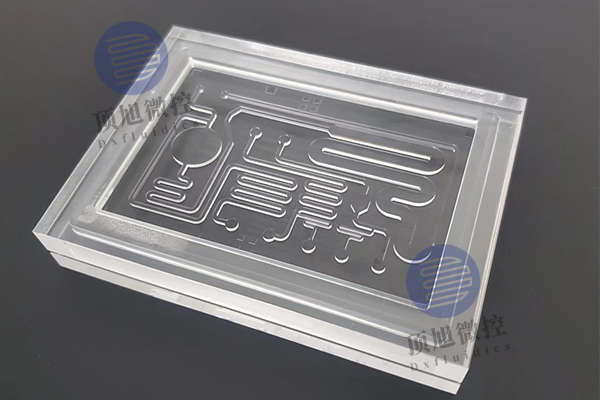

4.2.3 亚克力模具

亚克力模具以制备PDMS芯片的简易性和经济性而著称,通过数控精雕机可高度精确地制备,其表面具有一定疏水性,有助于PDMS材料的轻松脱模,适用于制备流道宽度大于0.1毫米以上、误差控制在±20微米左右的微通道结构,是一种在精度要求适中的应用中具备成本效益和高效制备的理想选择。

4.2.4 树脂模具

树脂模具,一般通过SU8模具/纯硅模具先制备PDMS芯片,在通过PDMS芯片的翻模制备而成,其具有多重显著优势。

1、树脂模具能以高度精确的方式清晰复制PDMS芯片微结构,保持微细特征的准确性和清晰度。

2、树脂模具易于脱模,无需复杂的处理步骤,具备可重复使用的特性,极大提高了制备效率,降低了成本,尤其适用于批量生产和多次实验的场景。

3、树脂模具的应用显著减少了SU8模具/纯硅模具的使用频率,有效延长了SU8模具/纯硅模具的使用寿命。树脂模具与SU-8模具或纯硅模具相比,后者不仅制备成本高昂,而且一旦受损,无法修复。相较之下,树脂模具具备多次重复使用的能力,损坏后,可以通过PDMS芯片再次进行复制。这一工艺简便,成本低廉,尤其对于需要大规模生产和多次复制高精度微结构的PDMS芯片制备,树脂模具凭借其卓越的经济性和可靠性,表现出明显的竞争优势。

订购方式

© 2025. All Rights Reserved. 苏ICP备2022036544号-1