确定性侧向位移(DLD)分选技术是一种基于粒子尺寸、形状、可变形性等的,高效、连续的分选方法,该方法是在微通道中设计一些特定形状的障碍物阵列,当流体在较低雷诺数下流过芯片时,流体中的颗粒与障碍物之间发生相互作用,不同几何特征的微粒受到的流体力不同,运动轨迹也不同,从而实现分选。

DLD分选原理

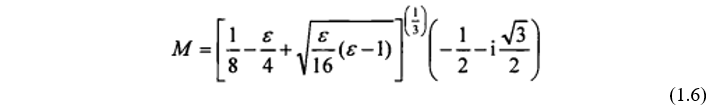

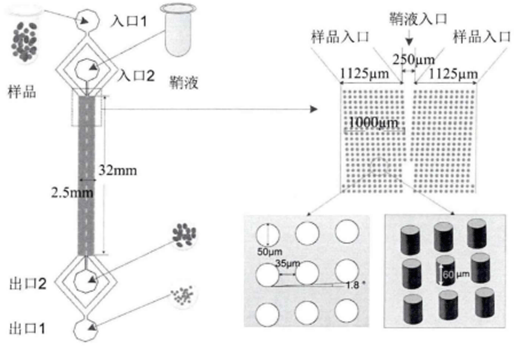

在DLD分选芯片中,微通道内可以设计不同形状的微柱,由于圆形微柱制作简单,分选效果稳定,所以本章采用圆形微柱结构。

圆形微柱阵列如图1.1所示,图中的曲线表示流体流线,研究表明,当粒子的半径小于第一流线宽度β时,粒子将沿着原流线运动,当粒子半径大于第一流线宽度;

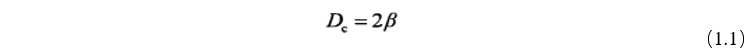

时由于细胞和微柱的作用将产生侧向偏移,所以第一流线宽度A是确定粒子运动轨迹的关键因素,习惯上用表示该临界Dc:

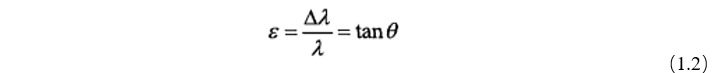

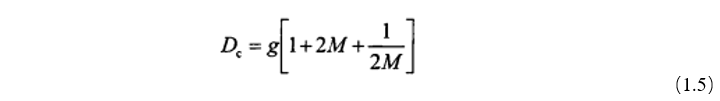

采用DLD方法分选特定粒子的关键就是要设计能产生合适Dc值的DLD芯片,为了计算Dc,用θ表示横向两个相邻微柱之间的偏移角度(如图2.1所示),λ表示这两个相邻微柱中心的距离。

▲λ表示这两个相邻微柱垂直方向的偏移量。定义行变换分数ε为两相邻微柱纵向偏移量和横向中心距离的比值。可以表示为:

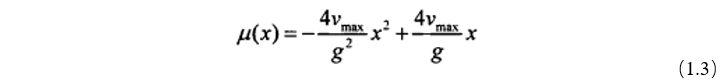

已知圆形微柱DLD芯片中流体的速度场是对称的,满足抛物线方程,用μ(x)表示微柱纵向间隔g与微柱间流速v的关系,流体在微柱边缘的速度为0,在两个微柱间的中心点速度最快,即速度抛物线会经过(0,0),(a,0),(g/2,Vmax)三个点,将其带入抛物线公式,则得到μ(x)与微柱间隔g、最大速度Vmax之间的关系为:

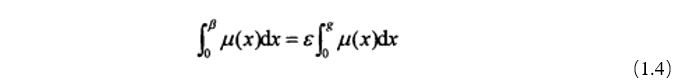

已知第一流线间的流体通量和微柱间隔g内总流体通量间的比值等于行变换分数ε,根据此关系对μ(x)进行积分,可以得到

将公式(1,1),(1,3)代入公式(1,4)进行求解可得:

求解M得:

综上所述,粒子运动轨迹的关键量——临界值Dc的大小主要由微柱纵向间隔g和行变换分数ε决定。

图1.1DLD原理示意图

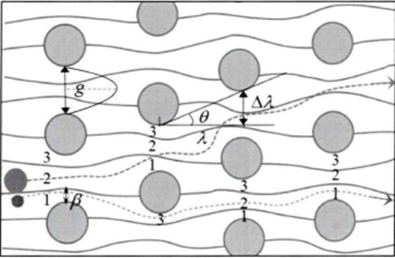

系统总体设计

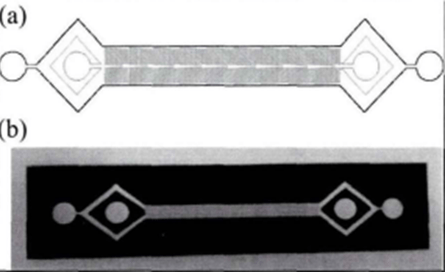

该系统是采用DLD微藻分选芯片根据尺寸将混合藻中不同种类的微藻分选出来,该系统主要由DLD微流控分选芯片,显微镜,注射泵组成,图1.2(b)为系统的实物照片。

分选芯片是整个系统的核心部件,根据DLD原理,尺寸大于临界值的细胞将发生确定性侧移从中央出口流出,尺寸小于临界值的细胞将沿原流线从外部出口流出,从而实现两种细胞的分离。

图1.2 DLD分选系统总体图

(a)系统总体设计图(b)系统实物图(c)微藻显微图片

微流控芯片设计

芯片结构如下图所示:

图1.3 芯片结构图

微流控芯片的制作

图形绘制

通过以上分析确定了分选芯片的各参数,接下来需要进行芯片的加工制作。首先采用CAD设计软件将芯片的结构准确的绘制出来,然后将该图形制作成掩模,掩模采用菲林材质制作而成,其作用是为了将芯片图形印到模具基底上。图1.4(a) 所示DLD分选芯片的设计图,图1.4(b)为芯片掩模图。

图1.4芯片设计与芯片掩膜

(a)芯片设计图 (b)掩模实物图

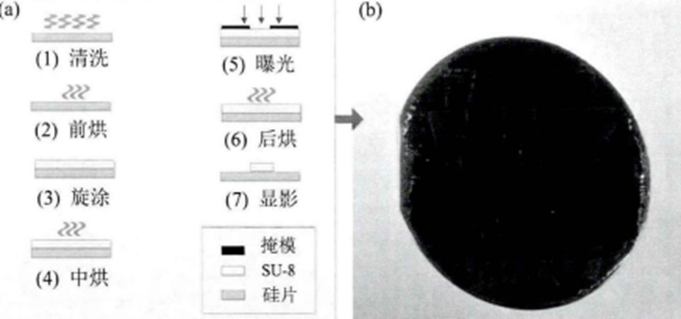

完成芯片掩模制作后,需要将掩模的图形打印到芯片基底模具上,本章中选用的是软光刻技术其优点是通道高度可调,可根据需求进行设计,基底使用的材质是硅片,使用的光刻胶为液态光刻胶,该光刻胶为负性光刻胶,该胶被紫外线照射过的部分将留在硅片上,没有照射过的部分可以被显影液冲洗掉。其制作过程如图1.5(5)所示,主要包括7个步骤:

图1.5 DLD分选芯片基底的制作图

(a)芯片基底的制作步骤(b)分选芯片基底实物图

1)清洗,首先使用丙酮和去离子水清洗硅片表面,再用氮气吹干。

2)前烘,前烘的作用是为了增强硅片的粘附性,使光刻胶和硅片表面更贴合。方法是将硅片放置在加热器上,65℃加热10min,95℃加热12min,然后在室温下冷却10min。整个过程需要在无尘的环境下进行,避免硅片上落上灰尘。

3)旋涂,根据所需制作通道的高度选择合适的光刻胶,以及设置旋涂机的转数。

4)中烘,为了增强光刻胶的粘附性,使其固化在硅片表面,需要进行烘烤。方法是将

涂满光刻胶的硅片放置在加热器上,95℃加热10min,然后在室温下静置冷却10min该步骤同样必须在清洁的环境下操作,避免落上灰尘。

5)曝光,将掩模摆放在硅片上,固定好,然后将硅片放置在曝光机下,调整好位置,

设置曝光机紫外线能量为250mj/cm2,设定曝光时间为15S。紫外线曝光过的光刻胶会固化在硅片表面,不会被显影液清洗掉,紫外线透过掩模的透明区域照射在硅片的光刻胶上,使透明区域固化,这样掩模上的图形即可被保留在硅片上。

6)后烘,后烘是为了增强光刻胶的曝光特性。方法是将紫外线曝光好的硅片放置在加热器上,65℃下加热1min,然后调整温度为95℃,加热5min后,静止在室温下冷却10min,这个步骤也要在清洁环境下进行,避免落上灰尘。

7)显影,将后烘完的芯片放置在显影液中浸泡6min。显影液会将没有被紫外线照射过的光刻胶洗掉,而被紫外线曝光过的通道图形则固化在硅片表面。显影完毕用丙酮及去

离子水交替冲洗干净后用氮气吹干,至此就完成了分选芯片基底的制作。图1.5(b)所示为制作好的分选芯片基底。

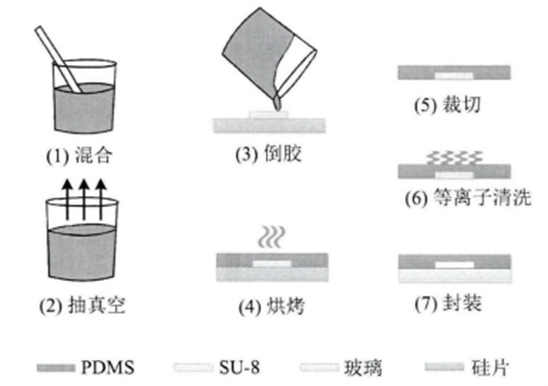

芯片的硅基基底模具制作完成后,需要进行芯片的制作与封装该分选芯片为两层结构,上层为聚二甲基娃氧焼(Polydimethylsiloxane)简称PDMS)层,下层为载玻片,PDMS具有很好的透光性,无毒,对细胞无伤害,是微流控芯片制作的常用材料。制作步骤如图1.6所示,主要包括7个步骤:

图1.6芯片的制作与封装过程

1)混合:取30g的PDMS加入3g的固化剂与之混合(10:1),使用玻璃棒搅拌均匀。

2)抽真空:将混合均匀的PDMS放置在真空烤箱中常温下放置lh,去除混合液体中的气泡。

3)倒胶:将前面做好的硅片模具清洁后用锡纸包裹,做成凹槽状。将真空去除气泡后的PDMS缓缓地倒在模具表面,注意不要出现气泡,倒入PDMS的厚度约为3mm。

4)烘烤:将倒好PDMS溶液的硅片放入烤箱中,80

°C烘烤2h。要保证水平放置,否则会出现厚度不均的情况。

5)裁切:将烘烤完固化的TOMS从硅片上小心的剥离,用薄膜包好后,将芯片裁剪成所需的大小,在进液槽和出液槽的位置用打孔器打孔。

6)等离子清洗:将裁切好并打完孔的芯片用氮气清洁干净,将芯片和载玻片都放入等离子清洗机中清洗lmin,等离子清洗的作用是增强芯片及载玻片表面的亲水性,从而使PDMS芯片和载玻片更紧密的贴合。

7)封装:将等离子清洗后的芯片和载玻片键合,轻轻挤压去除气泡,这样就完成了芯片的制作。

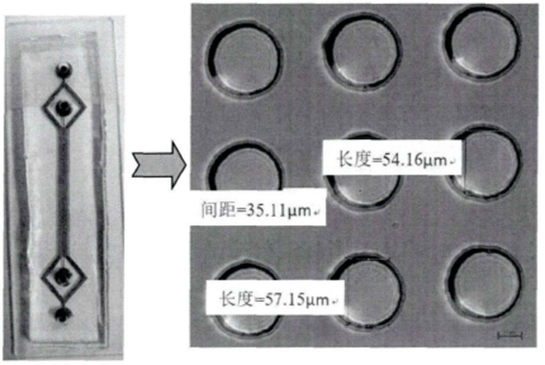

制作好的芯片如图1.7所示

图1.7 DLD分选芯片实物图及显微镜尺寸测量图

更多文章分享,请持续关注顶旭微控。

核心关键词链接:PDMS Mold,PDMS chip,SU8模具

DXFLUIDICS

DingXu (Suzhou) Microfluidics Technology Co., Ltd. is a high-tech enterprise dedicated to the field of microfluidics. We are committed to providing customers with comprehensive microfluidic solutions, including customized microfluidic chip development, surface modification, microfluidic chip processing equipment, and microfluidic instruments. Our team boasts extensive experience and technical expertise, continuously combining professional knowledge with innovative thinking to deliver high-quality solutions. We consistently prioritize customer-centric values, embrace self-challenges, and pursue excellence. Through professionalism, innovation, and collaboration, we aim to create greater value for our customers and contribute to a brighter future in the field of microfluidics.

核心业务领域:

微流控芯片定制:提供多种材料的微流控芯片定制加工服务,包括PDMS、玻璃、塑料以及硅材料。根据客户的需求定制最合适的芯片材料,确保客户研究和应用顺利展开。

表面修饰: 微提供多种表面修饰技术,帮助客户优化微流控芯片的液体流动性、分子吸附和细胞附着等特性,从而实现更精确的实验结果。

微流控芯片加工设备: 提供丰富多样的微流控芯片加工设备,涵盖SU8模具加工、PDMS芯片加工和玻璃芯片加工。可以帮助客户在自己的实验室内进行微流控芯片的快速制作,从而提高实验效率和灵活性。

微流控仪器: 提供微流控进样设备,包括恒压泵、蠕动泵和注射泵等,帮助客户精确控制流体和样本动态,提供全方位的技术支持,助客户从容迈向科技前沿。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1