微流控技术(Microfluidics)是一种用来操纵极微量液体(10-9~10-18L)的新型技术平台。

微流控分析是以微管道为网络连接微泵、微阀、微储液器、微电极、微检测元件等具有光、电荷流体输送功能的元器件,最大限度地把采样、稀释、加试剂、反应、分离、检测等分析功能集成在芯片上的微全分析系统。

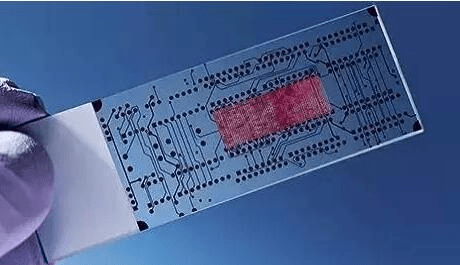

作为芯片实验室(Lab-on-chip)的典型代表技术,微流控技术发展迅速,目前已经发展成为一门涵盖分离分析、分子生物学研究、生物医学诊断的交叉学科。

由于微米级的结构,流体在微流控芯片中显示和产生了与宏观尺度不同的特殊性能,因此发展出独特的分析产生的性能。

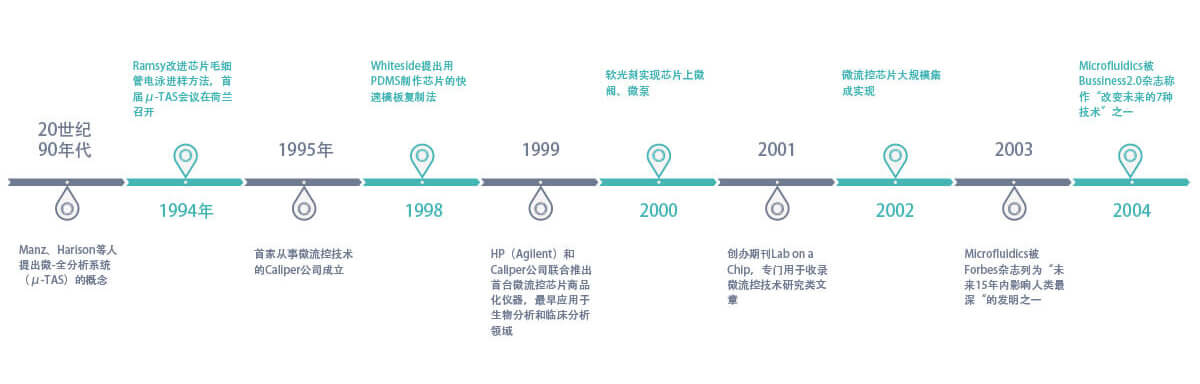

发展历程

Manz和Widmer等人于1990年首次提出微型全分析系统(Miniaturized Total Analysis System)的概念,至1995年首家从事微流控芯片技术的Caliper Life Sciences公司成立,90年代中期,美国提出对士兵个体生化自检装备的手提化需求催生了世界范围内微流控芯片的研究;

在整个90年代,微流控芯片更多的被认为是一种分析化学平台,因此原则上微流控芯片作为一种“微全分析”技术平台可以应用于各个分析领域,如生化医疗诊断、食品和商品检验、军事科学和航天科学等重要应用领域,其中生物医学分析是热点。

微流控技术工作原理

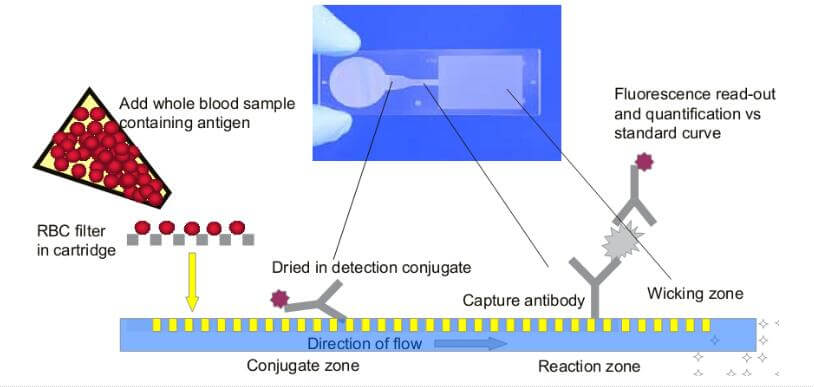

微流控芯片采用类似半导体的微机电加工技术在芯片上构建微流路系统,将实验与分析过程转载到由彼此联系的路径和液相小室组成的芯片结构上,加载生物样品和反应液后,采用微机械泵。

电水力泵和电渗流等方法驱动芯片中缓冲液的流动,形成微流路,于芯片上进行一种或连续多种的反应。

激光诱导荧光、电化学和化学等多种检测系统以及与质谱等分析手段结合的很多检测手段已经被用在微流控芯片中,对样品进行快速、准确和高通量分析。

微流控技术特点

微流控芯片的最大特点是在一个芯片上可以形成多功能集成体系和数目众多的复合体系的微全分析系统。

微流控技术优势

微流控芯片能把化学和生物等领域中所涉及的样品制备、反应、分离、检测等一系列基本操作单元整合到一个微米尺寸的芯片上,同时微通道形成的网络,能够贯穿整个系统,具有便携、低能耗、易于制作、易于掌握等优点,易于满足生命科学对生物样品进行低剂量、更高效、高灵敏、快速分离分析的需求。

1.集成小型化与自动化

微流控技术能够把样本检测的多个步骤集中在一张小小的芯片上,通过流道的尺寸和曲度、微阀门、腔体设计的搭配组合来集成这些操作步骤,最终使整个检测集成小型化和自动化。

2.高通量

由于微流控可以设计成为多流道,通过微流道网络可以同时将待检测样本分流到多个反应单位,同时反应单元之间相互隔离,使各个反应互不相干扰,因此可以根据需要对同一个样本平行进行多个项目的检测。

与常规逐个项目检测相比,大大缩短了检测的时间,提高了检测效率,具有高通量的特点。

3.检测试剂消耗少

由于集成检测的小型化,使微流控芯片上的反应单元腔体非常小,虽然试剂配方的浓度可能有一定比例的提高,但是试剂使用量远远低于常规试剂,大大降低了试剂的消耗量。

4.样本量需求少

由于只在小小的芯片上完成检测,因此需要被检测的样本量需求非常少,往往只需要微升(μL)甚至纳升(nL)级别。

此外还可以直接用全血进行检测,对于婴儿、老人、残疾人这些血量少、静脉采集困难的人群,使其检测更加方便;或者是非常珍贵稀少的样本,使其多项指标检测成为可能。

5.污染少

由于微流控芯片的集成功能,原先在实验室里需要人工完成的各项操作全部集成到芯片上自动完成,使人工操作时样本对环境的污染降低到最低程度。

微流控缺点与不足

核心技术缺乏规范和标准

相关人才严重不足

目前生产成本高昂

微流控芯片

微流控芯片最初在美国被称为“芯片实验室”(lab-on-a-chip),在欧洲被称为“微整合分析芯片”(micrototal analytical systems),它是微流控技术实现的主要平台,可以把生物、化学、医学分析过程的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,自动完成分析全过程。

制作微流控芯片的主要材料有硅片、玻璃、聚二甲基硅氧烷(PDMS)、聚甲基丙烯酸甲酯、聚四氟乙烯和纸基等。

其中PDMS的使用范围最为广泛,这种材料不仅加工简单、光学透明,而且具有一定的弹性,可以制作功能性的部件,如微阀和微蠕动泵等。

| 材料种类 | 优点 | 缺点 |

| 单晶硅 | 具有化学惰性和热稳定性; 加工工艺成熟,可使用光刻和蚀刻等制备继承电路的成熟工艺进行加工及批量生产; | 易碎,价格贵; 不能透过紫外光; 电绝缘性能不够好表面化学行为较复杂; |

| 玻璃和石英 | 很好的电渗性质; 优良的光学性质; 可用化学方法进行表面改性可用光刻和蚀刻技术进行加工; | 难以得到深宽比大的通道,加工成本较高; 键合难度较大; |

| 有机聚合物 | 成本低、品种多; 能通过可见与紫外光; 可用化学方法进行表面改性易于加工,可通过铸造成型,激光溅射等方法得到深宽比大的能道; 可廉价大量地生产; | 不耐高温; 导热系数低; 表面改性的方法待进一步研究; |

| 二甲基硅氧烷(PDMS) | 能重复可逆变形不发生永性破坏,用模塑法高保真的制备微流控芯片,能透过300nm以上的紫外可见光,耐用且化学惰性,无毒,廉价 | 不耐高温; 导热系数低; 表面改性的方法待进一步研究; |

微流控芯片制备

不同的材料特性决定了不同的微加工方法。但是微流控芯片最主要的加工方法是来自于微电子行业的光刻技术和来自于表面图案化的软光刻技术。

1. 微流控芯片加工

这一步需考虑结构、成本、管道尺寸、能否量产等问题。目前技术有:光刻和刻蚀技术、热压法、模塑法、注塑法、LIGA法(集合光刻、电铸和塑铸)、激光烧蚀法、软光刻。

2. 微流控芯片封合

这一步需要考虑的问题有:高温性能退化、常温老化、选择点密封还是面密封、是否堵塞管道以及能否量产的问题。目前技术主要有:Plasma/电离化键合、贴膜法、超声焊接、激光焊接、热压键合。

3. 微流控流体驱动

此步需要考虑的主要有泵、阀,包括是选择主动型还是被动型,以及是否稳定可靠等。

另一方面需要考虑流体宽度、深度、腔室大小,采用定量分析还是定性分析等。

目前驱动方法主要有:光控法、电驱动、磁场法、挤压囊泡、膜片震动、泵推、离心力、剪切力。

4. 气溶胶污染设计

这一步骤需要考虑选择什么材质或者方法手段尽可能减少气溶胶污染。

目前可以采取的方法如下:密封反应体系后扩增、全密封体系、硅油密封、加入样本后,密封加样孔、卡扣结构,手工密封。

5. 仪器信号检测

对微流控液滴信号进行采集,此处涉及到的主要技术有:可视化读出、电信号读出和扩增曲线。

微流控在体外诊断领域的应用

微流控现在已经是一项成熟的技术,如今在全球范围内开发基于微流控的解决方案公司数量超过一千家。

2018年全球微流控产品市场规模达到87亿美元,2019至2024年期间的复合年增长率高达11.7%,预计2024年将达到174亿美元。微流控芯片IVD产品在某些方面具有颠覆性优势,必将发展成为主流的体外检测技术。

器官芯片

器官芯片是指在一块微流控芯片平台上模拟器官功能的一种科学技术,是2016世界达沃斯论坛评选的“十大新兴技术”之一。

其主要目标是通过在芯片上模拟生物体的环境,进行细胞、组织和器官培养,研究并控制细胞在体外培养过程中的生物学行为,从而实现模拟生物体环境的器官移植和药性评价等。

器官芯片使一个复杂的系统,目前已有肾芯片、肝芯片、胰岛芯片、肠芯片、血管糖鄂芯片和肿瘤新品等的临床应用。

液体活检

以循环肿瘤细胞CTC检测为例,其在肿瘤分期检测、动态检测、疗效评估、药物开发和预后检测等方面具有重大意义,是一种可望用于替代肿瘤组织活检的液体活检新技术。

然而,目前依赖于单一上皮源性抗体的CTC免疫富集及技术方法无法对不同分型的CTC进行全面的捕获、难于无损释放CTC、无法提供深度的分子病理信息。

通过微流控技术,可以获得多条可识别不同CTC的高亲和力、高特异性的核酸序列,并且能够通过构建微流控微柱阵列芯片,实现CTC的高效捕获与无损释放。该方法在癌症的精准诊断、用药指导、疗效评估方面具有重要的应用前景。

药物筛选

药物筛选是现代药物开发流程中测试和获取特定生理活性化合物的一个步骤。微流控芯片技术由于具有样品消耗量小、速度快、柱效高以及所用溶液体系较接近生物体液组成等特点,已经成为一种非常具有潜力的药物及先导化合物的高效筛选工具。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1