当前,研究人员加工3D微流控芯片微通道的方法大多以光刻法为基础,但光刻法主要用于制造高分辨率的2D微通道,目前将其应用于3D微流控通道的制备还不成熟。

以下对3D微流控芯片的制造技术进行了总结,从微加工技术和3D打印技术出发,主要介绍了微丝塑模法、嵌入式牺牲元件法、堆叠法、飞秒激光法和光固化等技术。

1. 微加工技术

微加工技术是一种高精度制造技术,用于制造微米和纳米尺度的结构,广泛应用于电子学、医学、生物技术和微流控等领域。它具有高分辨率和广泛的适用性,是3D微流控芯片制作的理想选择。

本文将重点介绍微加工技术中的几种方法:微丝塑模法、嵌入式牺牲元件法、堆叠法、飞秒激光法和纸基法。

1) 微丝塑模法

微丝塑模法(Microfiber Molding)通过使用微米级的纤维或线材作为模具,在聚合物薄膜上创建微通道。

首先选择合适的透明基底材料,如聚二甲基硅氧烷(PDMS)、聚碳酸酯(PC)或聚甲基丙烯酸甲酯(PMMA)。

将纤维或线材根据所需结构布置在基底上,这些纤维可单根或多根排列成网格、线条或其他图案。然后将基底与纤维模板放入塑模设备,使纤维嵌入基底,形成微通道。

待基底固化后,轻轻取出模板,即可留下所需的微通道。

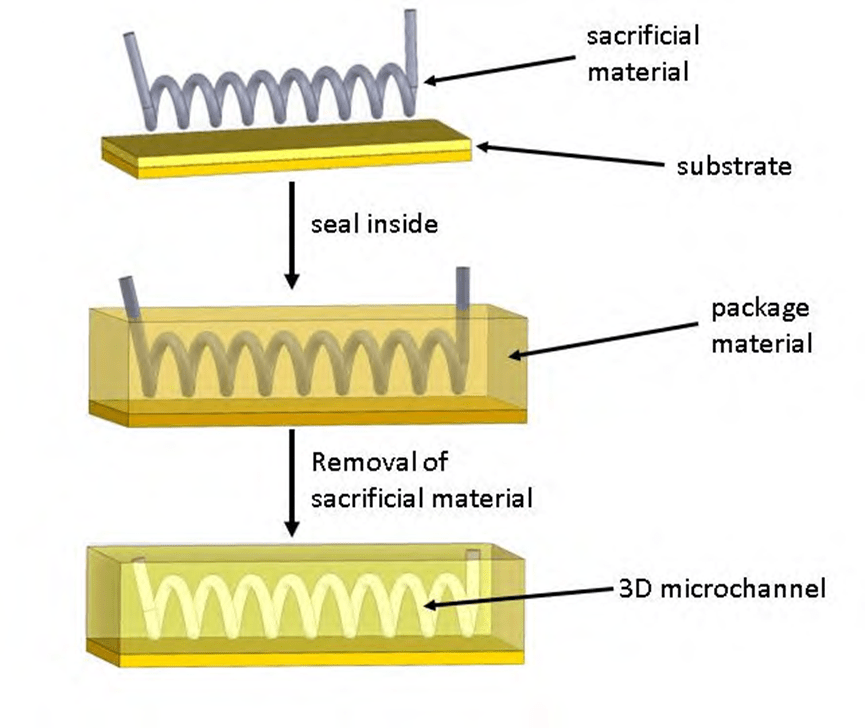

2) 嵌入式牺牲元件法

嵌入式牺牲元件法(Embedded Sacrificial Element Method)是一种低成本的微流控芯片制造技术。

在此方法中,牺牲材料固定在衬底上以形成3D结构,随后将封装材料浇铸到牺牲材料上,构建3D微流体网络。

待封装材料固化后,去除牺牲结构,即可得到具有3D微通道的微流控芯片。

3) 堆叠法

在微流控芯片制备中,堆叠法(Stacking)是一种常用技术,用于构建多层结构的微流控芯片。

首先,设计芯片的层次结构,明确每层的功能和布局。基底材料通常选择透明聚合物,如聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)或PDMS。

接下来,利用光刻、电子束曝光或激光加工等微纳加工技术,在每个基底上制备所需的微通道,结构可为单层或多层,视设计需求而定。最后,将各层基底堆叠在一起,形成多层结构的微流控芯片。

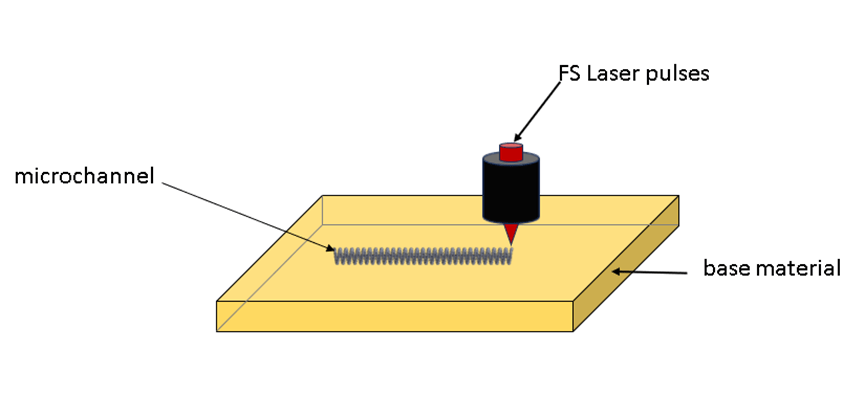

4) 飞秒激光法

飞飞秒激光法(Femtosecond Laser Method)是一种用于微流控芯片制造的先进技术,利用飞秒激光加工微通道。

飞秒激光是超短脉冲激光,脉宽通常在飞秒级(1fs=10^-15秒),能够在极短时间内产生极高功率密度。

当激光聚焦于材料表面时,产生的高光强会引发非热性加工,使材料直接去除,而不会传递热量到周围区域。

飞秒激光技术已广泛应用于混合器、生物医学、藻类筛选及3D微流控通道的制作。

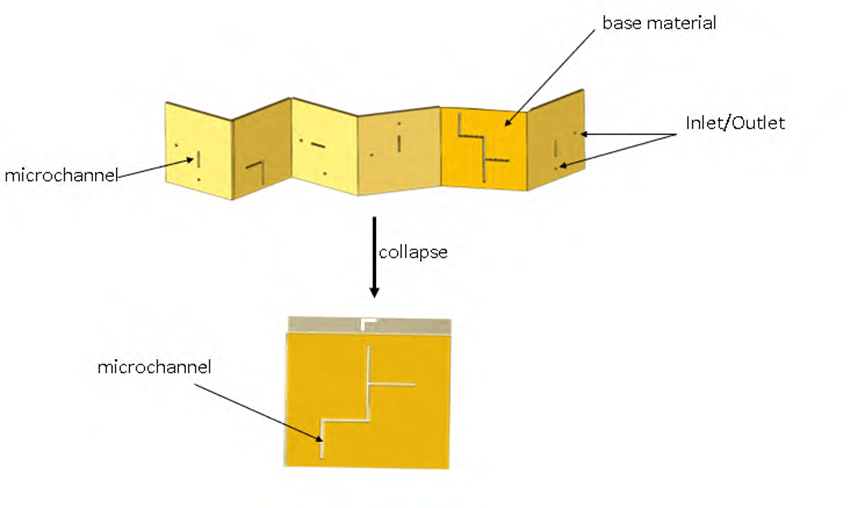

5) 纸基法

纸基法(Paper-based Method)是一种创新的微流控芯片制造技术,基于传统纸张折叠原理。

该方法首先选择适合的基材,常用PDMS等柔软、透明、易加工的材料。

接着,设计微通道的几何形状,通过激光切割或数控切割将基材切割成预定形状的片段。

然后,按照折叠方案将片段折叠,形成3D微流体结构。

该技术的优势在于简易性和低成本,较传统微加工技术不需昂贵设备和复杂步骤,适合用于一次性生物传感器和便携式诊断设备等快速、低成本的制造需求。

2. 3D打印技术

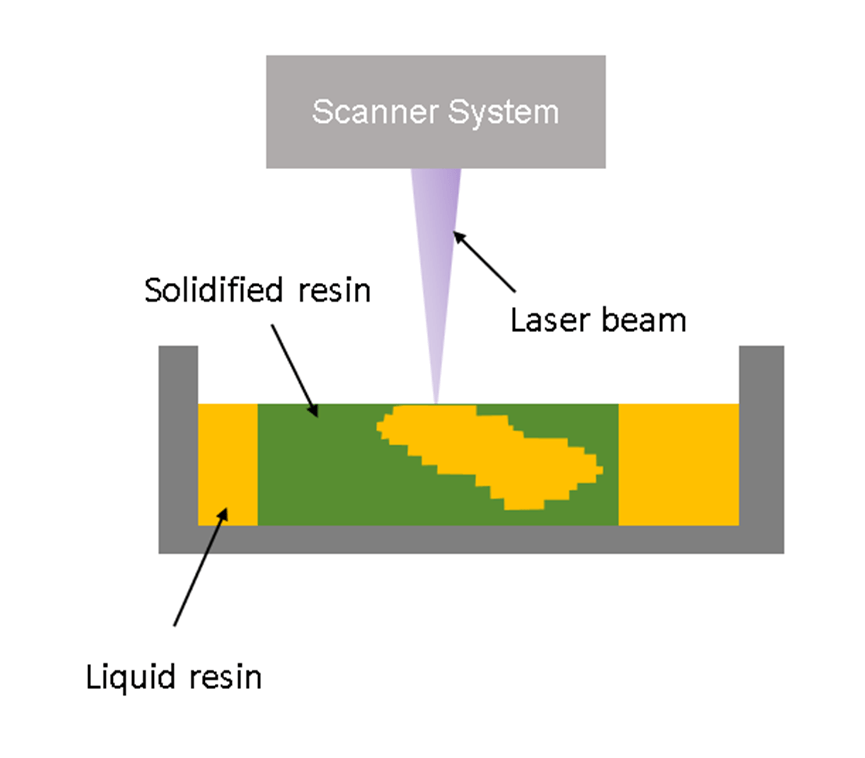

1) SLA技术

SLA技术利用光敏树脂,这是一种特殊的液体材料,能够在紫外线(UV)照射下发生光聚合反应,从液态变为固态。

首先,在工作台上涂覆一层薄薄的光敏树脂;接着,使用UV激光束精确扫描并固化树脂的特定区域,形成该层的形状。完成一层后,工作台下降到下一层,再次涂覆新的液体树脂。

然后,激光束沿新的截面轮廓扫描,固化新的一层。此过程不断重复,直至整个结构建立完成。

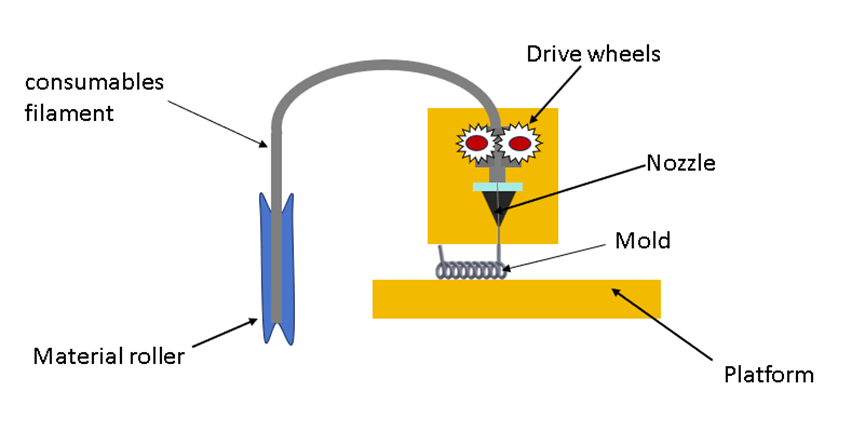

2) 基于挤压3D打印技术

基于挤压技术的熔融沉积成型工艺(FDM)是常用的3D微流体制备方法。FDM技术使用热塑性材料,通常为丙烯腈丁二烯苯乙烯(ABS)或聚乳酸(PLA),这些材料以线状卷绕在填充物的线轴上。

熔丝被送入加热的挤出头,熔化成液态,挤出头可在水平和垂直方向移动。打印机根据由3D模型切片生成的层次信息,将熔化材料逐层堆叠在建造平台上。

每层凝固后,打印机移动到下一层并重复此过程,直到整个模型打印完成。后续处理类似于牺牲元件法中的牺牲材料,最终获得所需的3D微流体结构。

FDM技术具有低成本、高灵敏度和易操作等优点,但其打印表面质量较其他高精度技术差,打印过程中生成的支撑结构需要手动移除,增加了后续处理的复杂性。

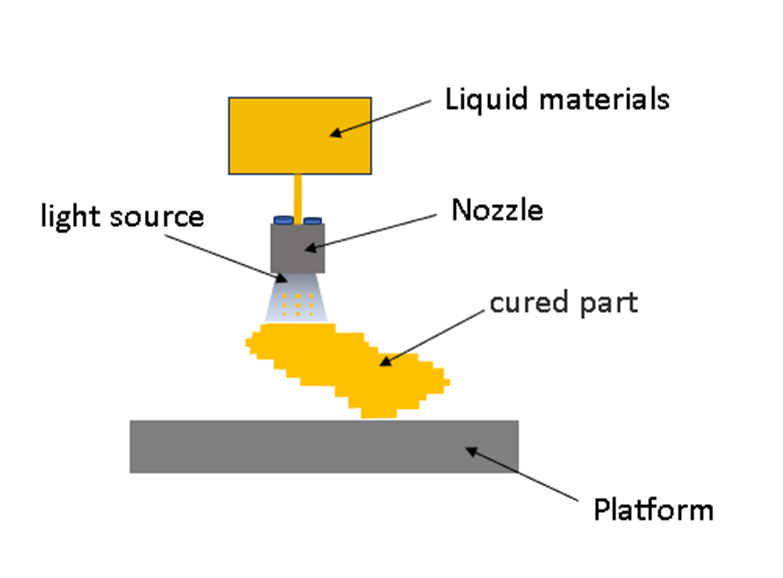

3) 喷墨3D打印技术

喷墨3D打印技术是一种新颖的3D打印方法,与传统的层叠堆积技术(如FDM)不同。喷墨3D打印通过喷射液体材料(如聚合物、陶瓷或金属颗粒的悬浮液)来构建物体,而非使用熔丝或光固化树脂。

喷墨头将液体材料以微小液滴喷射到建造平台上,并利用紫外线或其他光源固化液滴中的材料。打印过程逐层进行,喷墨头根据设计的3D模型准确喷射液体材料,逐步堆叠形成目标结构。

打印完成后,需要固化或烘干,以确保物体的稳定性和硬度。此外,该技术还可以根据需要构建不同结构的通道图型。

© 2025. All Rights Reserved. 苏ICP备2022036544号-1